Klipper, c'est quoi ?

Klipper est, comme Marlin, un système dédié aux imprimantes 3D qui a pour principaux atouts la vitesse et une communauté en effervescence qui publie régulièrement divers mods et macros. Le système n'est, contrairement à Marlin, pas installé sur la carte mère de la machine, mais sur un nano-ordinateur ou carte dédiée sous Linux, connectée elle-même à la carte mère qui ne sert plus que d'interface pour les connexions avec les moteurs, cartouche de chauffe, alimentation, ventilateurs et drivers...

Si Klipper est mis en avant depuis l'année passée, c'est que certains projets DIY ont connu un vif succès : Voron 2.4, Switchwire, RatRig Core v3, VZBot...

La gestion avancée des données et la prise en charge de fonctionnalités avancées conjuguées à un potentiel quasi illimité permettent à Klipper de gérer de plus hautes vitesses d'impression en envoyant plus de données plus rapidement tout en contrôlant mieux la machine.

En outre, son approche permet l'utilisation de macros, sorte de code qui permet d'automatiser nombre de fonctions très utiles dans l'univers de l'impression 3D (régulation et filtration de l'enceinte, mods à base de servos, gestion de système multioutils...).

Mais pour la plupart des utilisateurs, Klipper, c'est avant tout synonyme de vitesse : nombreux sont ceux à s'être lancés dans les projets ci-dessus évoqués pour viser des vitesses d'impression dépassant les 500 mm/s, là où les machines traditionnelles dépassent rarement les 80 mm/s, tout en conservant une qualité de finition soignée.

Si l'évolution de Klipper a largement progressé tout en peinant à se démocratiser réellement, outre le facteur de nouveauté qui rebute les utilisateurs, c'est surtout qu'il a été le dommage collatéral de la crise sanitaire et plus précisément de la crise liée à la disponibilité des nano ordinateurs Raspberry Pi, nécessaires à son installation.

Avec des Pi peu disponibles ou proposés à prix d'or, l'investissement côté utilisateur était conséquent... C'est pour cela que les fabricants se sont lancés dans le développement d'alternatives plus abordables aux Pi3 et 4, jusqu'à pouvoir désormais intégrer leurs propres cartes développées sur mesure au sein de leurs imprimantes 3D.

Creality K1, de la nécessité de proposer une machine sous Klipper

Avec la K1, Creality souhaite donc démocratiser Klipper dans les machines de fabricants. Ce n'est pas la première machine du marché étant sortie avec un Klipper natif, FLsun l'ayant déjà fait sur sa V400 et Biqu sur la Huracan avant que Sovol n'enchaîne, puis Kingroon et d'autres...

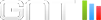

On a également vu les marques proposer des "Pads Klipper", des tablettes équipées d'un écran tactile et d'un Pi ou équivalent avec Klipper qui permettent de contrôler les imprimantes 3D et de profiter des bienfaits de l'OS. Là encore, FLSun a été le premier à dégainer son Pad, puis BigTreeTech, et Creality avec son Sonic Pad que nous testions sur la Ender 5 S1.

Mais finalement, c'est surtout l'arrivée sur le marché d'un acteur assez inattendu qui a bousculé Creality et tout le secteur. Bambulab, une société créée par d'anciens ingénieurs du spécialiste du drone DJI a ainsi lancé sur le marché deux imprimantes 3D sous Klipper et qui profitent d'une cinématique Core XY : les P1P et X1 Carbon, avec notamment un système multicouleur AMS.

La marque a connu un succès retentissant, appuyée par une forte communication de la part des influenceurs et des personnalités liées à l'impression 3D, non sans occulter toutefois quelques soucis bien réels... Reste que les machines de Bambulab sont plutôt performantes et qu'elles ont permis à la masse des makers de prendre véritablement conscience de la puissance de Klipper, de la rapidité accessible, le tout dans des machines qui se revendiquent Plug and Play (même si dans les faits tout ne se passe pas toujours comme prévu).

Il était donc temps pour Creality de franchir le pas : la marque qui a démocratisé l'impression 3D avec ses CR10 et Ender 3 se devait de lancer une nouvelle machine à la fois en Core XY ET Klipper. Jusqu'ici, la marque avait une CoreXY au catalogue : la Ender 7, mais rien sous Klipper si ce n'est son Klipper Pad.

Néanmoins, il fallait également aller au-delà de la simple association du Klipper Pad avec une Ender 7 et c'est ainsi que la marque a souhaité proposer une toute nouvelle gamme avec la gamme K1 qui se décline en deux versions : la K1 et la K1 Max, la seconde étant à la fois dotée de plus d'accessoires et fonctionnalités tout en proposant un volume d'impression plus grand. La K1 Max n'est pas encore disponible à l'heure de rédaction de ce test, mais nous aurons l'occasion de la présenter également en temps voulu.

La philosophie de la gamme K1 est la suivante : proposer une machine fiable, ultra rapide et au design à la fois sobre et moderne sans rogner sur la qualité structurelle. Pari réussi pour Creality qui ne livre pas une copie parfaite, mais qui coche la plupart des cases et propose une petite CoreXY accessible au potentiel redoutable.

Creality K1, les présentations

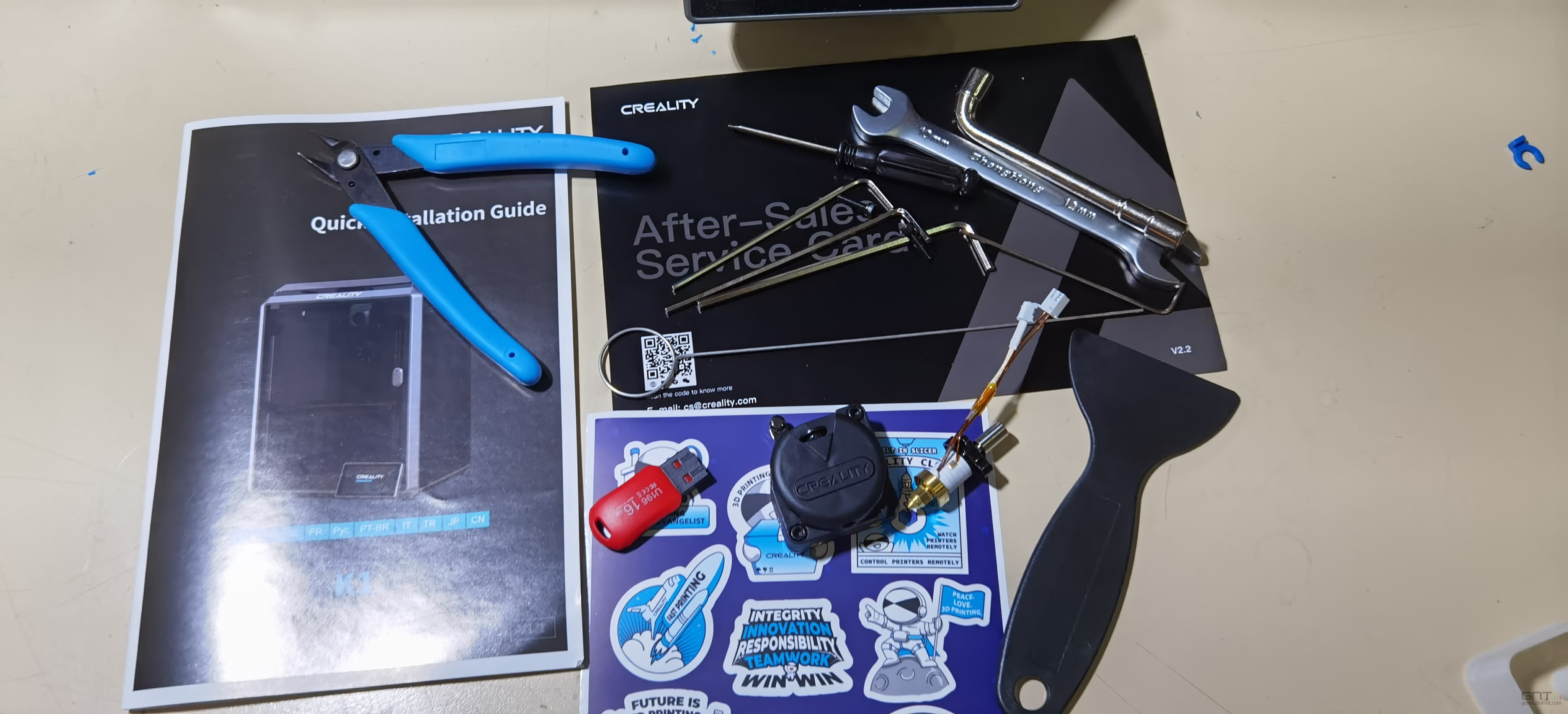

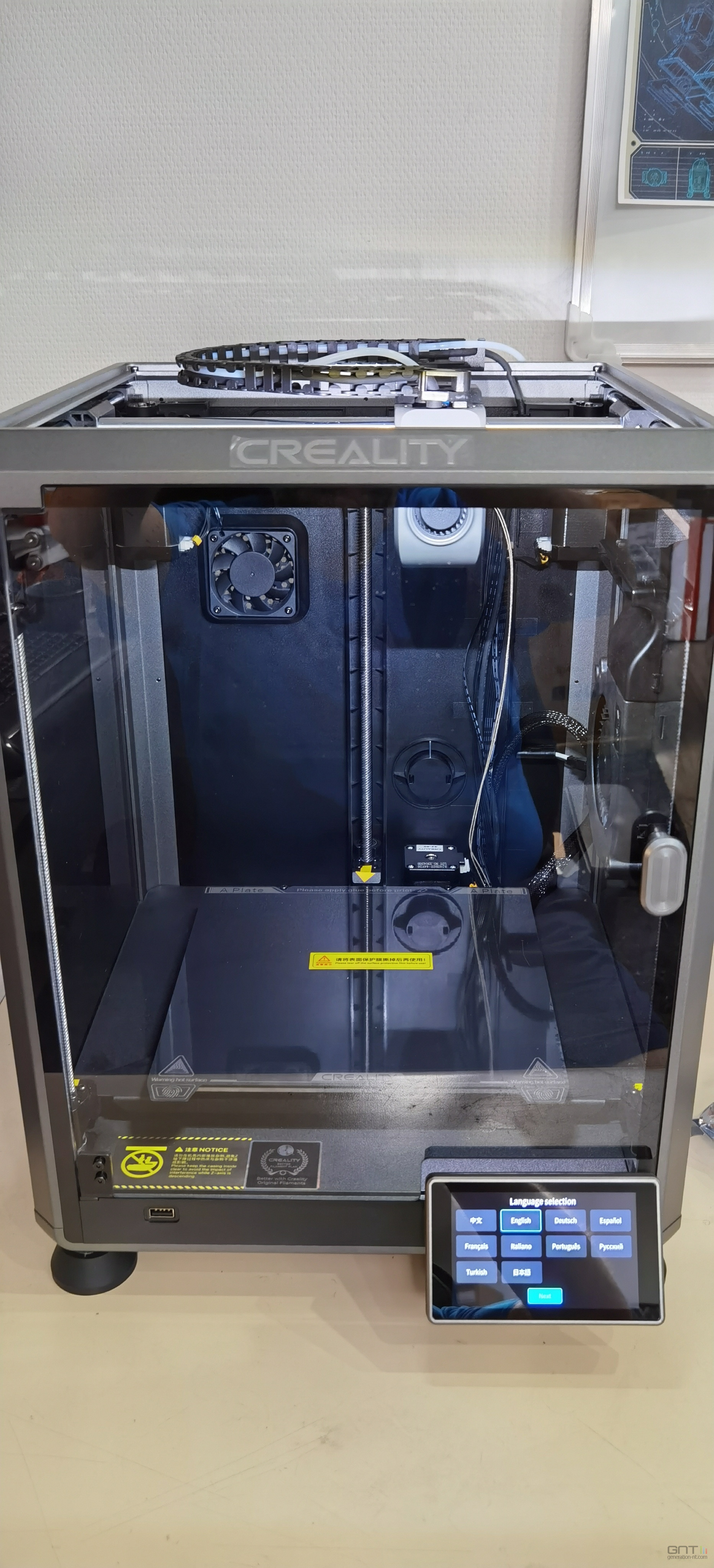

Petit tour rapide du paquet que nous avons reçu puisqu'il y a déjà des choses à dire rien qu'au niveau de l'emballage : jamais je n'ai reçu une machine aussi bien protégée que cette K1.

Imaginez la chose : un carton renferme une caisse en bois avec renforts métalliques qui protège elle-même le carton de la machine, elle-même rembourrée avec de la mousse à n'en plus finir. Creality met en scène l'ouverture du paquet : nous sommes face à un véritable produit premium, et la protection n'est pas un luxe : la porte de la machine est en verre teinté du plus bel effet.

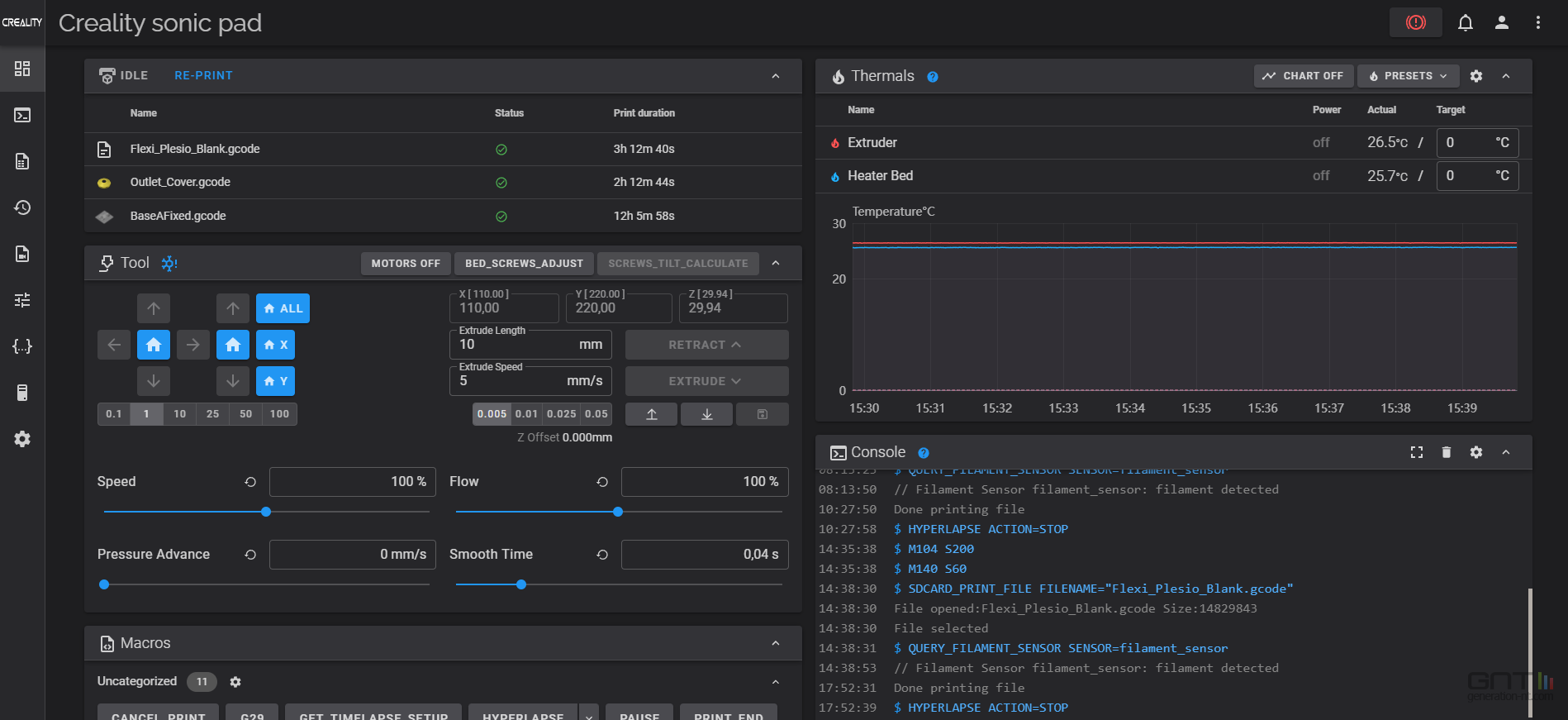

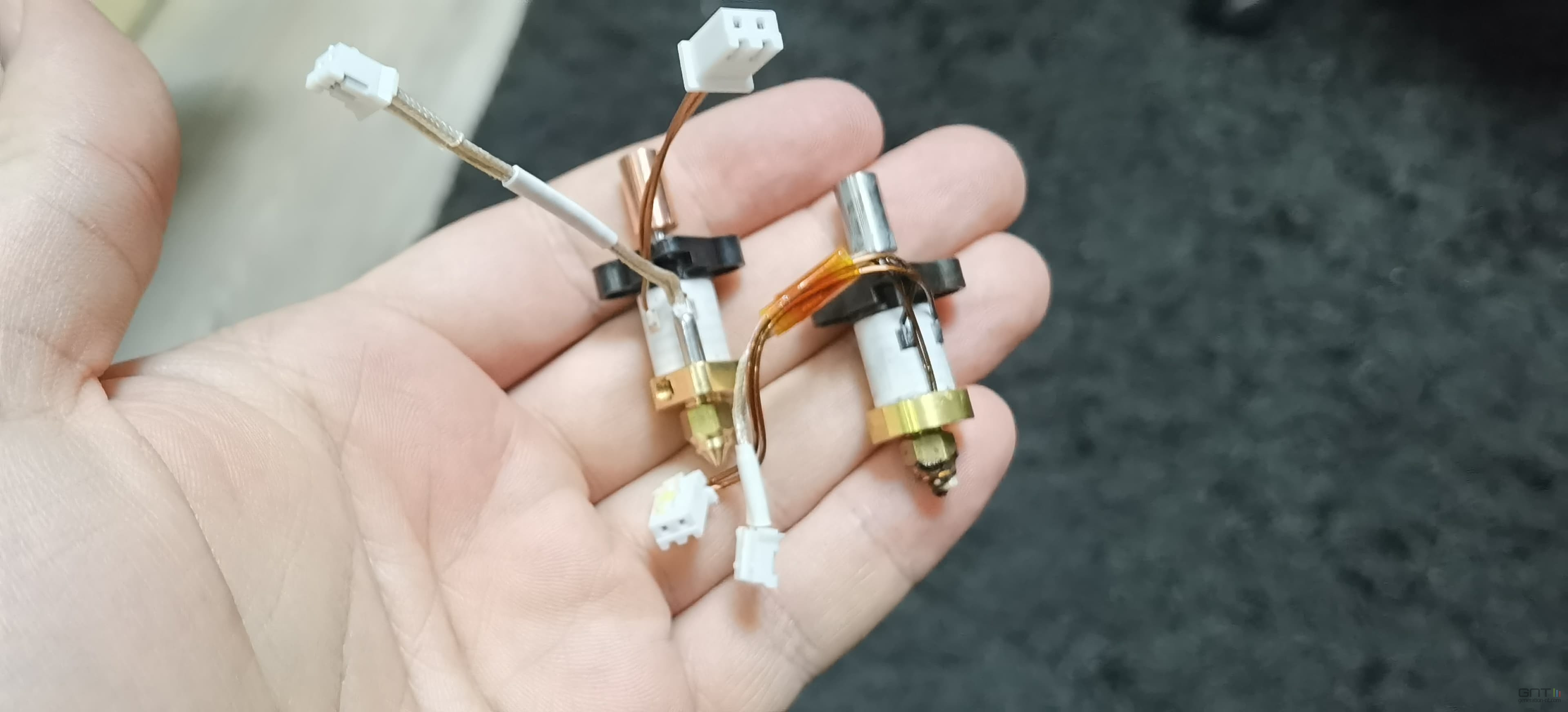

Coté packaging, si Creality nous avait déjà habitués à un contenu généreux, ici c'est l'apothéose : en marge de l'imprimante, on retrouve un extrudeur complet, un heatbreak avec cartouche de chauffe céramique à 360 degrés déjà montés de rechange, les clés habituelles, pince coupante, outil pour déboucher, spatule métallique et en plastique, clé plate et à pipe, visserie, clé USB et notice... Jamais nous n'avions reçu une quelconque machine avec un extrudeur en plus, ni même de bloc de chauffe de rechange et c'est plutôt appréciable puisque ces deux pièces sont propres à la K1

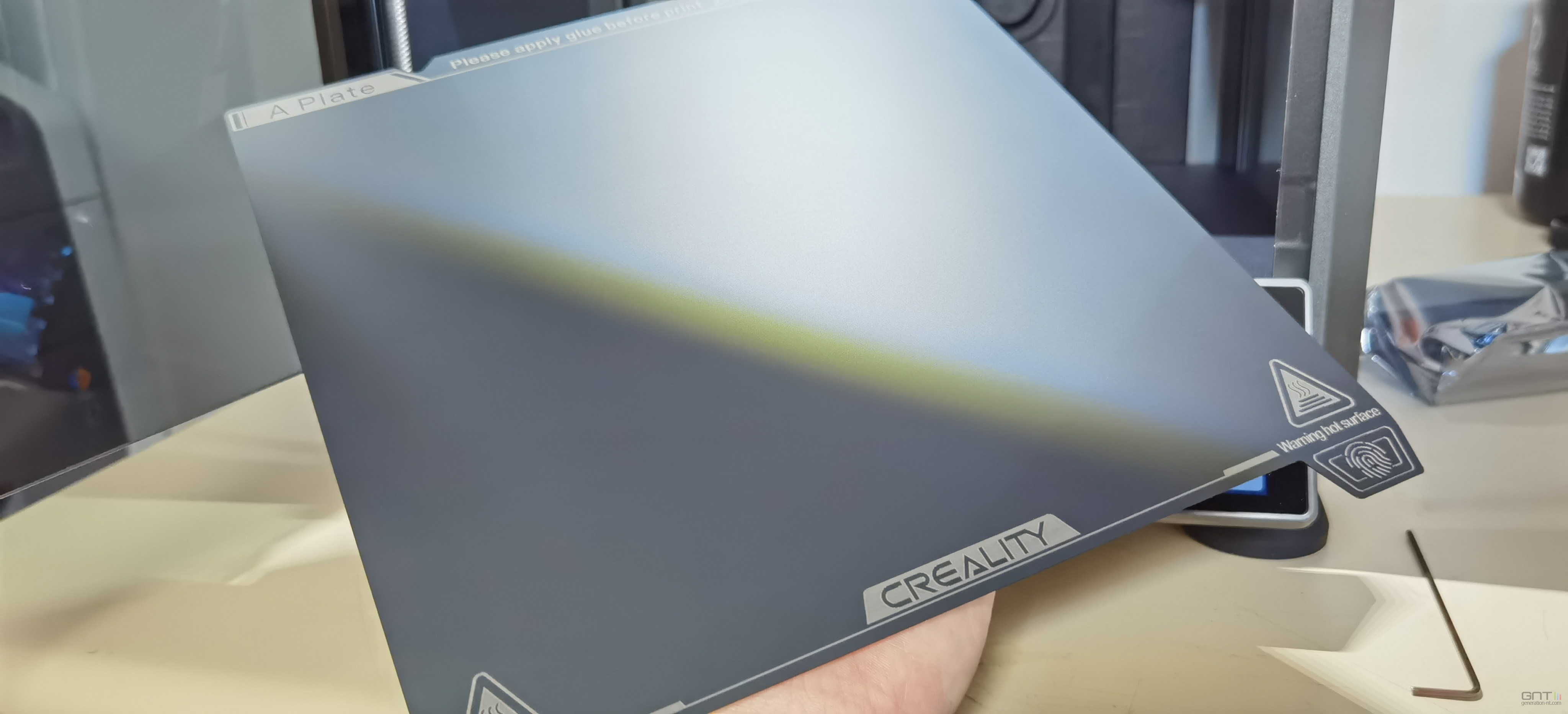

La machine pour sa part est livrée avec un lit métallique et base magnétique. L'écran est à monter, mais ne nécessite que quelques secondes d'installation. Le châssis de la machine est en aluminium moulé et on repère déjà un avantage sur la concurrence : les cadres inférieurs et supérieurs sont moulés d'une seule pièce. On profite ainsi d'une rigidité à toute épreuve et la machine ne se déformera pas sous les à-coups et vitesses excessives.

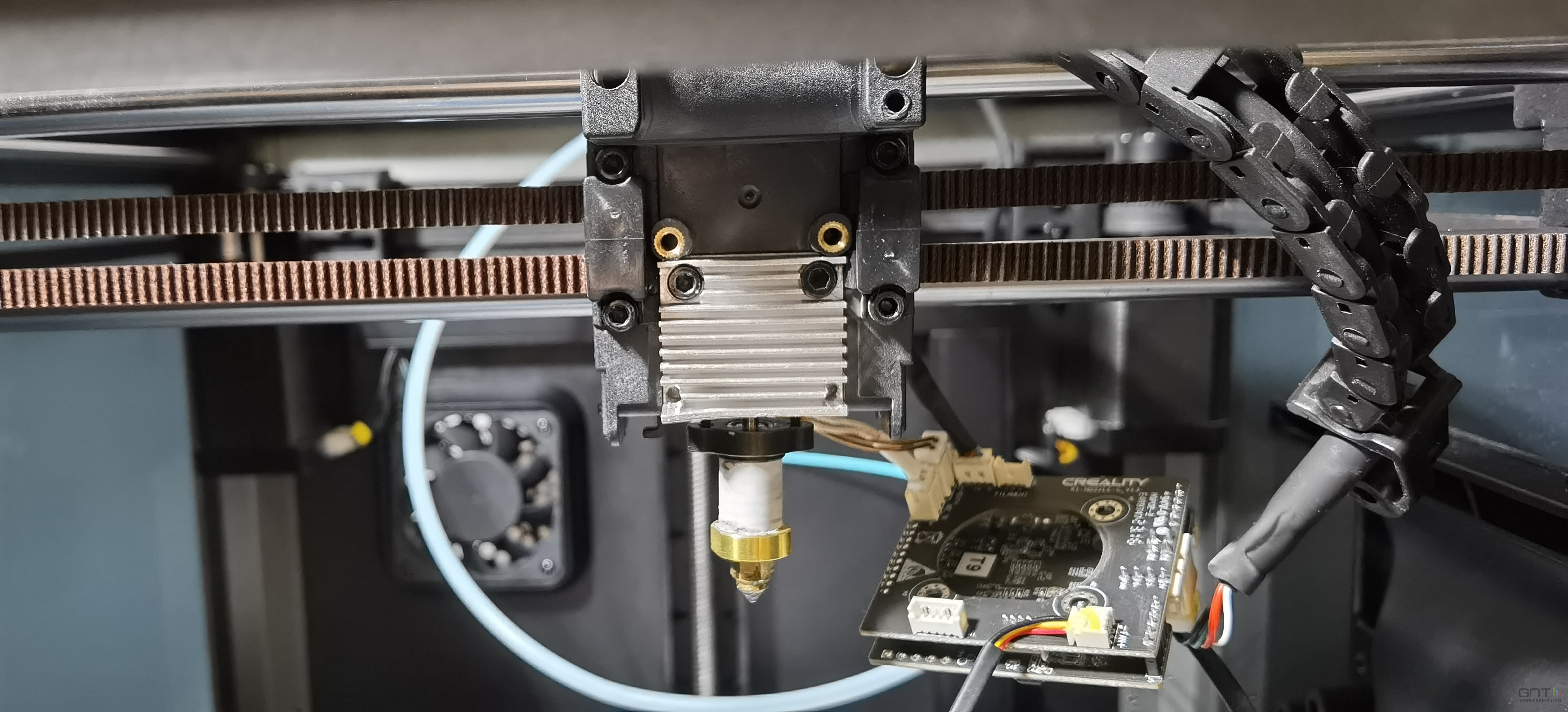

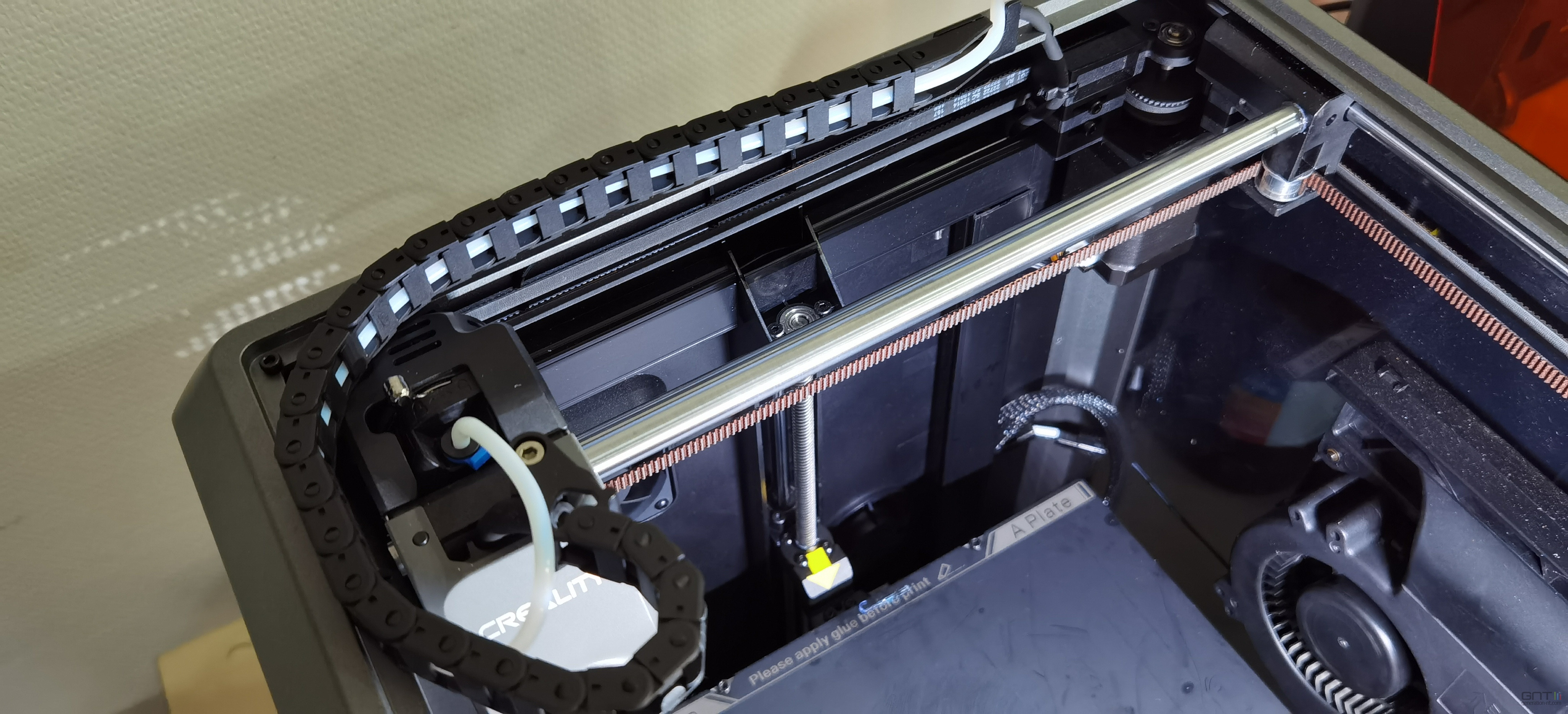

Le plateau est monté sur 3 vis trapézoïdales tandis que la tête d'impression allégée est installée sur des tubes et roulements à billes. On repère les courroies de qualité signées Gates avec renfort en fibre de verre et le guidage du câblage et du PTFE pour alimenter l'extrudeur est protégé par une chaine IGUS.

La tête en elle-même intègre deux ventilateurs : le premier pour ventiler le radiateur relié au heatbreak qui sert à créer une rupture thermique et empêcher la chaleur de remonter trop haut et de bloquer l'impression. Le second en façade sert à ventiler l'impression en cours. Un autre ventilateur est localisé sur le côté gauche de la machine, il s'agit d'un radial de 120 mm dont la tuyère dirige le flux vers la zone d'impression. Un quatrième ventilateur, localisé au fond du boitier, permet quant à lui de réguler la température interne de la machine (notons qu'il ne propose pas de système de filtration pour l'ABS et autres filaments toxiques à l'utilisation).

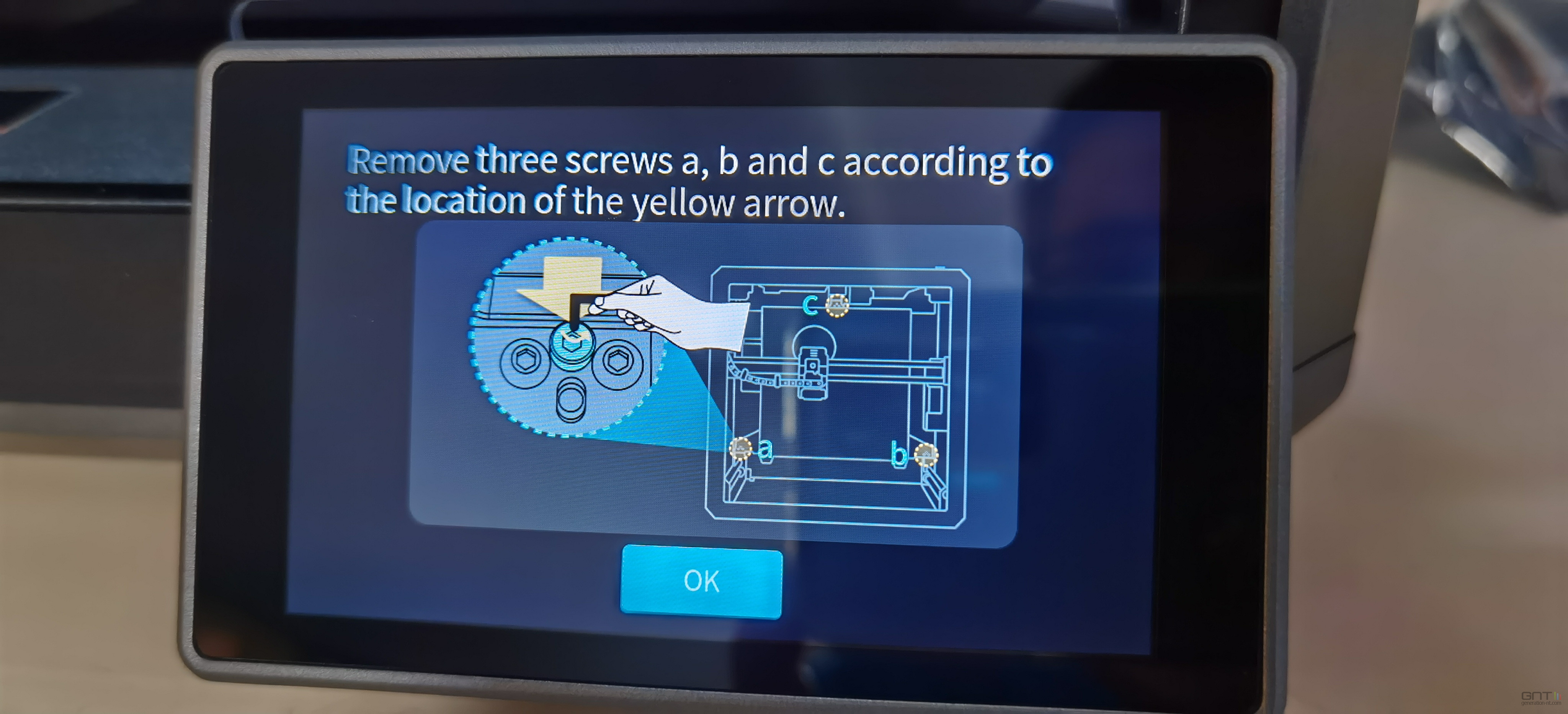

Le montage est assez simple : quelques vis sont à retirer pour débloquer le plateau et lui permettre de bouger. On branche l'écran puis le cordon d'alimentation... Et c'est tout ! La première impression peut être lancée 5 minutes après le déballage, le temps pour la machine de procéder à divers tests.

Les détails techniques

La K1 propose un volume d'impression de 220 x 220 x 250 mm, elle est dotée d'une hotend céramique circulaire capable d'atteindre 300°C et disposant d'un débit maximal de 32 mm³/s adapté aux hautes vitesses. Elle peut atteindre une vitesse d'impression de 600 mm/s avec des accélérations jusqu'à 20 000 mm/s.

On y trouve un capteur de fin de filament, un support bobine à l'arrière, un châssis tout cloisonné avec capot supérieur en polycarbonate aimanté, et elle profite donc d'une cinématique CoreXY : la tête se déplace de gauche à droite avec une synchronisation des moteurs et c'est le plateau qui descend à mesure que l'impression progresse. Elle se dote également d'une barre LED que l'on peut allumer ou éteindre et qui permet de visualiser l'impression à travers ses différents panneaux fumés.

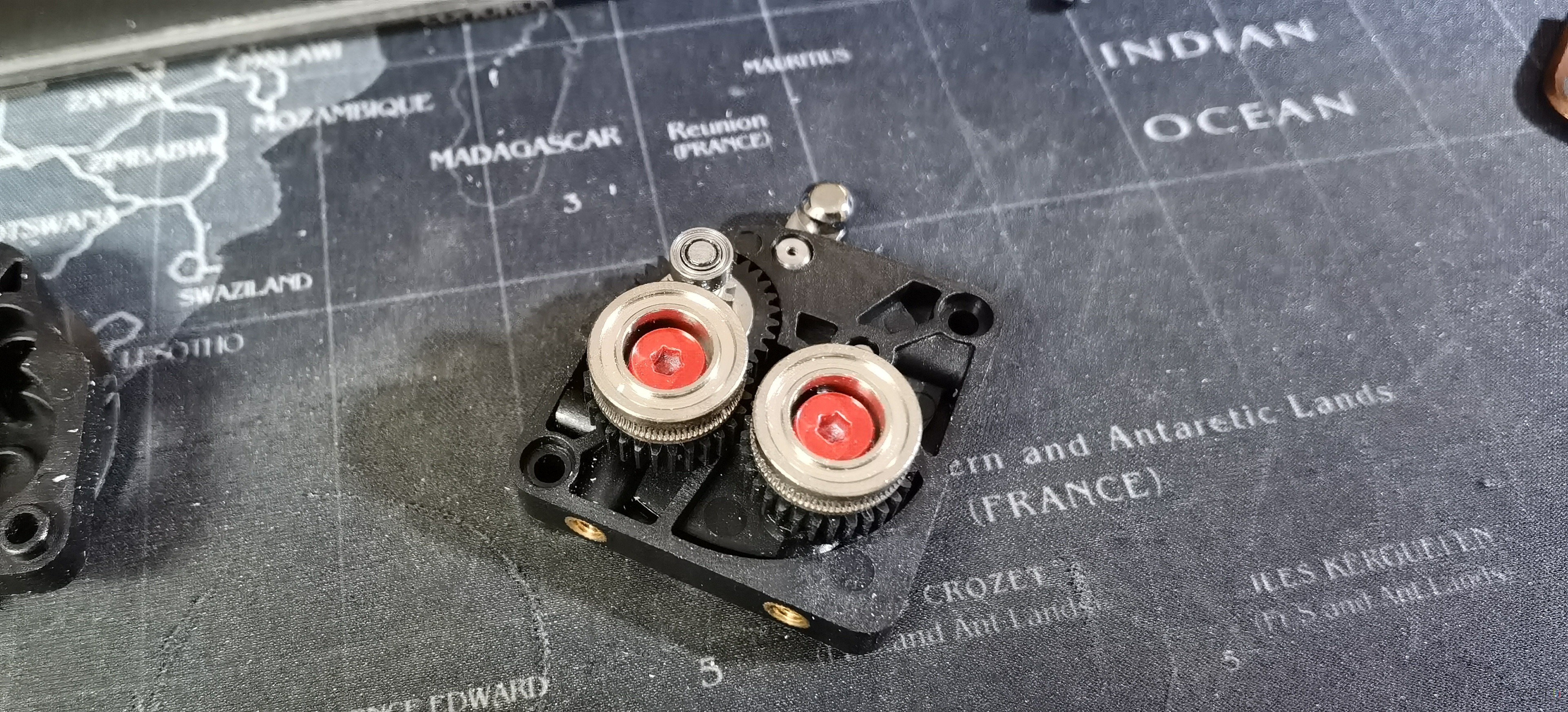

Elle dispose d'un extrudeur spécialement développé par Creality pour cette gamme avec un double engrenage grand format (comparable au système Hemera) avec une puissance d'extrusion de 50N. La buse quant à elle est une buse High Speed plus longue qu'une Volcano spécialement conçue pour les impressions à haut débit, elle est associée à un heatbreak bi métal en cuivre et titane pour une température max de 300°C.

La tête est équipée de son propre accéléromètre pour accéder aux fonctionnalités de compensation de résonnance (Input Shaping) ainsi que d'un système d'auto leveling par piézoélectrique, le système le plus précis et fiable qui soit actuellement. Fait intéressant, la tête a été allégée au maximum pour ne peser que 190 grammes pour limiter l'inertie et les impacts négatifs de la vitesse sur la qualité des impressions.

Malgré sa configuration CoreXY, on retrouve un système de réglage de tension des courroies accessible.

La machine prend en charge le Wifi pour un pilotage et surveillance à distance. Elle dispose d'un connecteur permettant d'y intégrer une caméra proposée par Creality dédiée à la surveillance interne, mais également à des fonctions avancées de Timelapse ou d'arrêt automatique en cas d'échec de l'impression (spaghetti mod) voire d'annuler à distance les pièces qui ont échoué ou se sont décollées (Cancel Mod).

Les déplacements de la tête peuvent atteindre 800 mm/s et l'impression jusqu'à 600 mm/s. La K1 peut imprimer, avec sa buse d'origine, dans une définition de 0,1 mm par hauteur de couche.

Enfin, l'imprimante est compatible avec la plupart des logiciels de découpe du marché. Si Creality recommande son propre slicer, il sera malgré tout possible de lui préférer Super Slicer, Cura, Prusa Slicer, Ideamaker ou même Orca Slicer selon ses propres préférences, mais dans ce cas, il faudra créer son propre profil sur mesure.

A l'usage

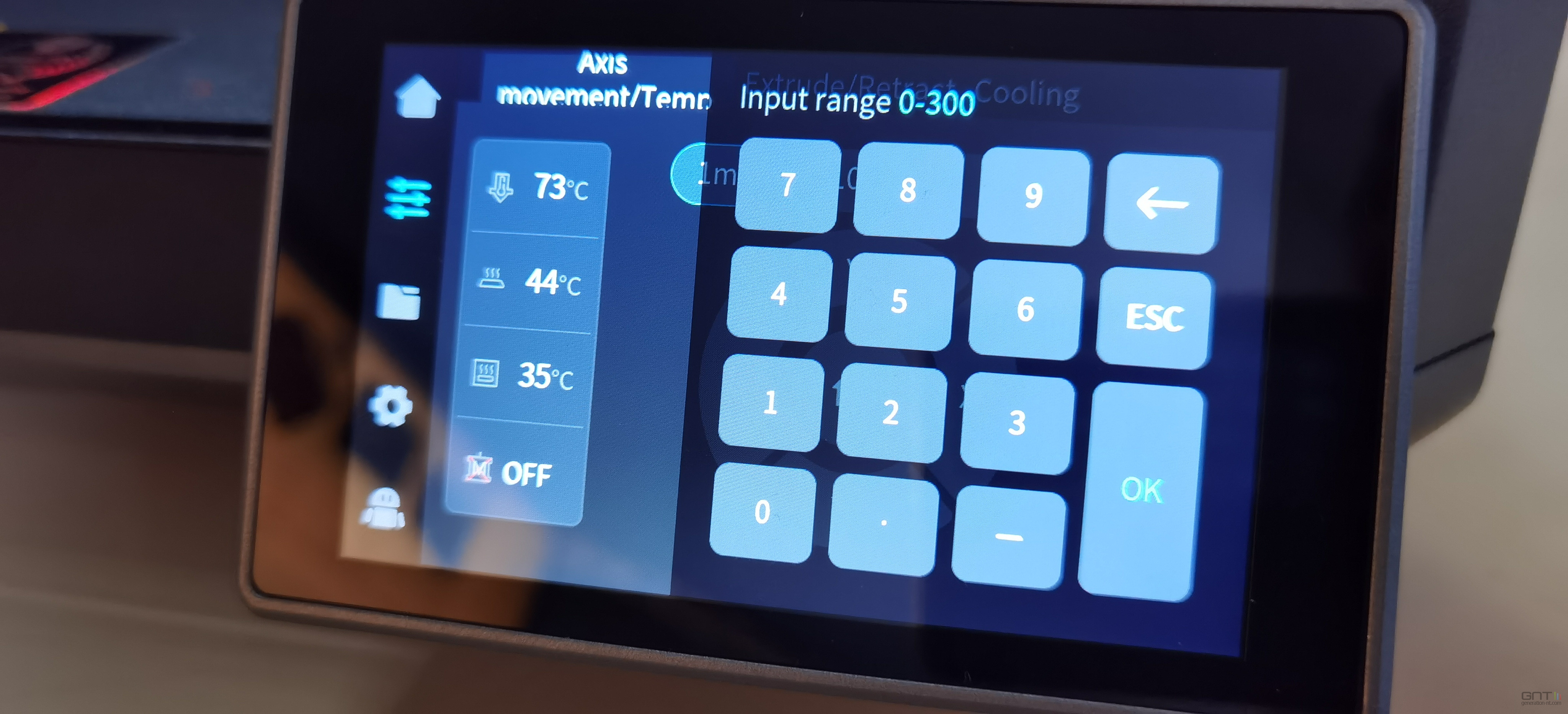

Dès l'allumage, l'imprimante Creality K1 étonne par la qualité de son écran de 5 pouces et invite l'utilisateur à renseigner quelques données de localisation puis à sélectionner le réseau Wifi auquel se connecter.

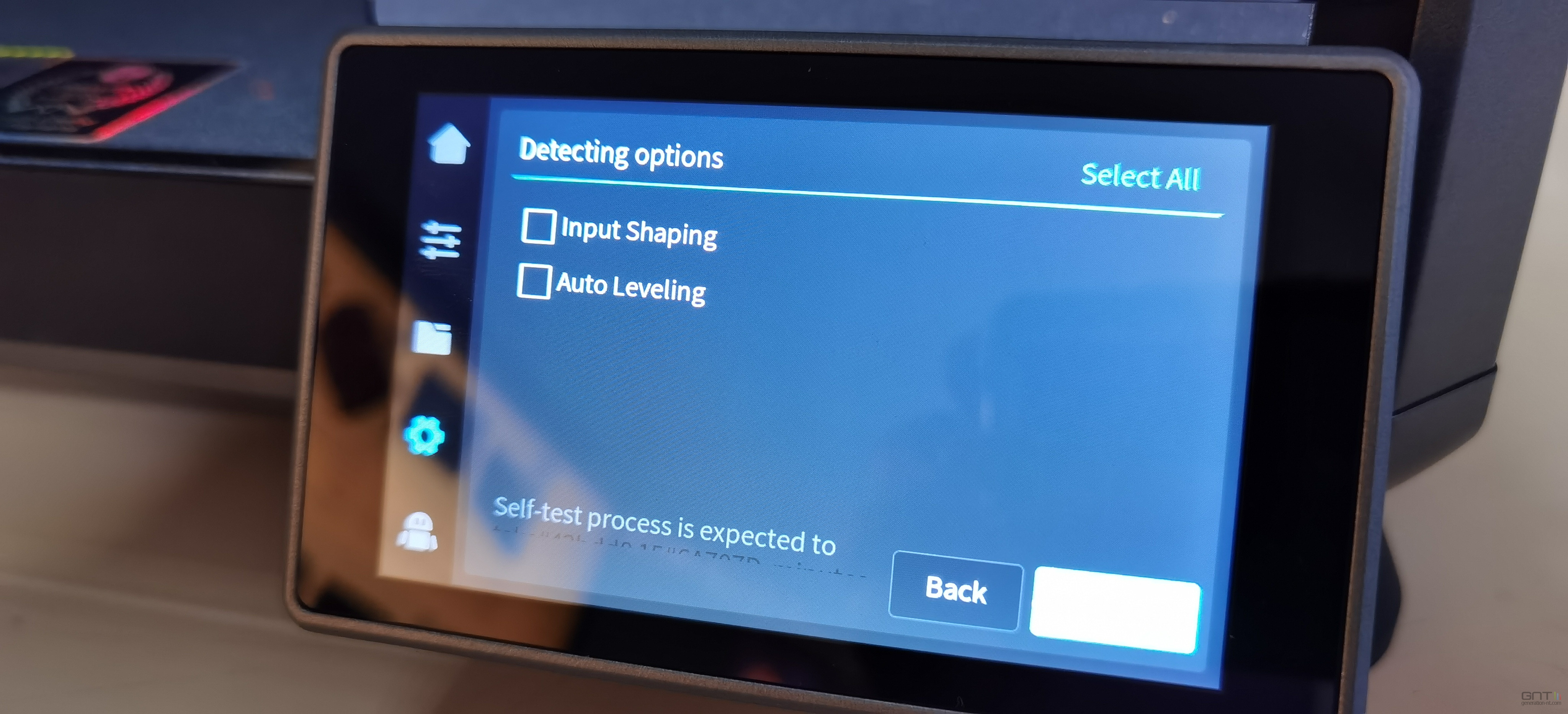

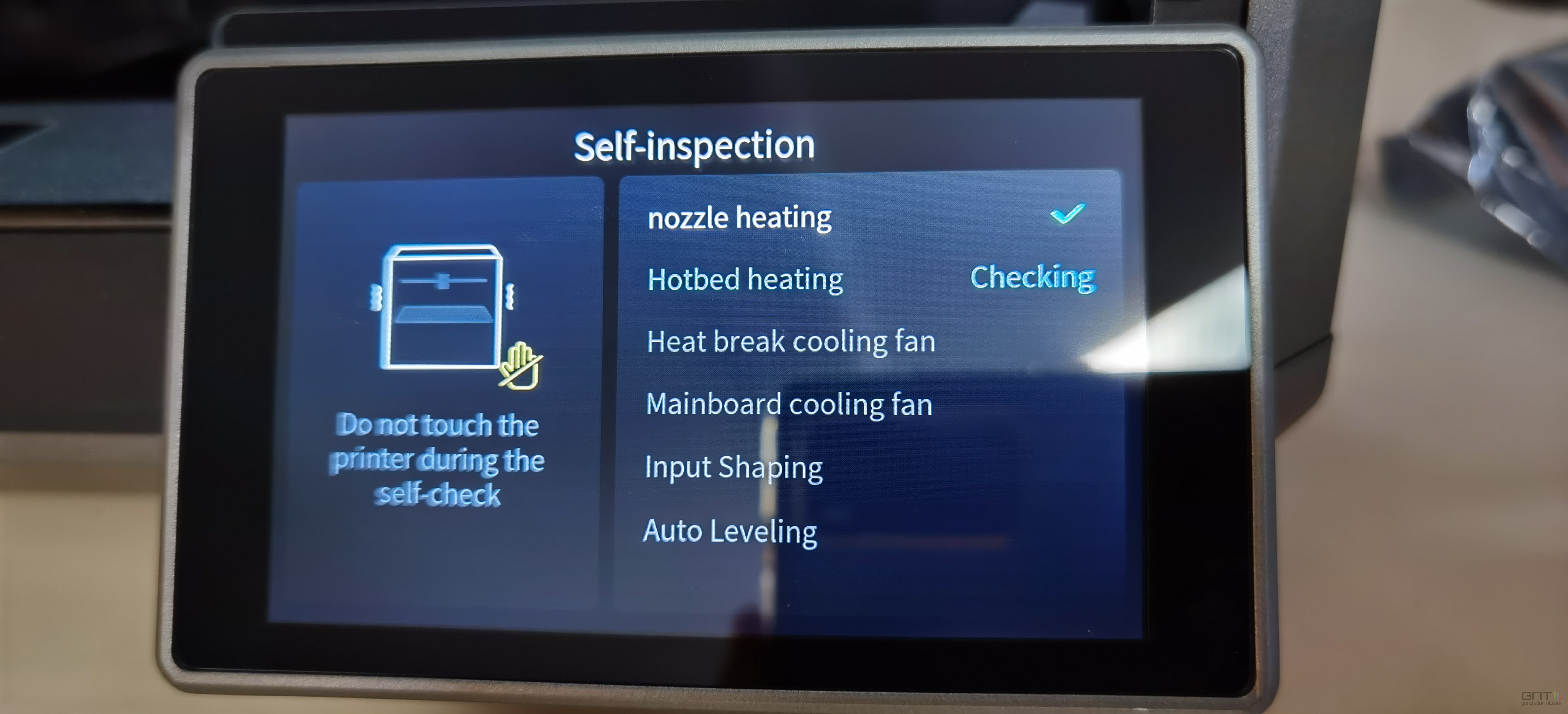

Elle entame ensuite une procédure de divers tests permettant de valider le bon fonctionnement de l'ensemble des axes, ventilateurs et système de chauffe... Puis elle lance divers processus de calibration : mise à niveau du lit et Input Shaping (compensation de résonance).

Une fois les tests effectués, on se retrouve sur un menu assez basique qui emprunte quelques données à Klipper avec une interface néanmoins repensée.

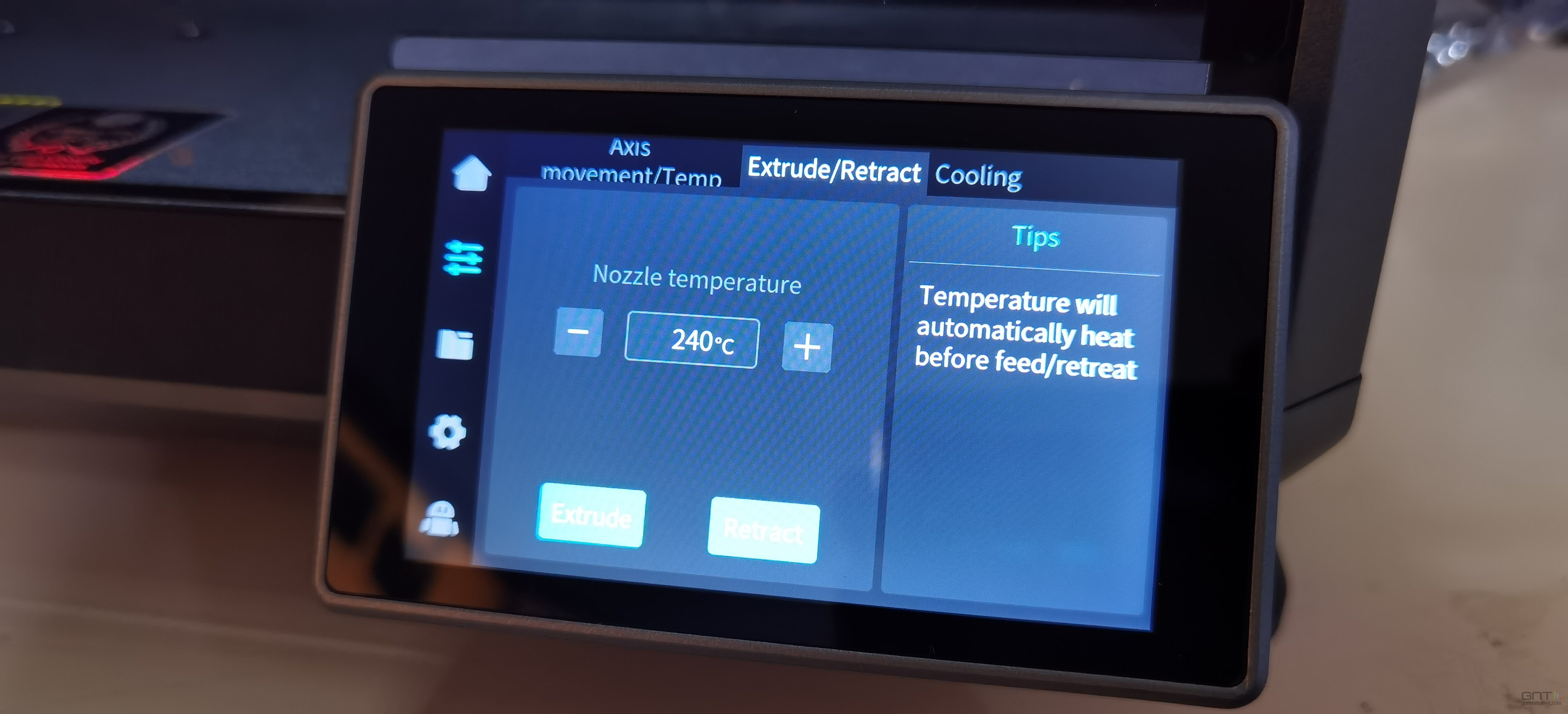

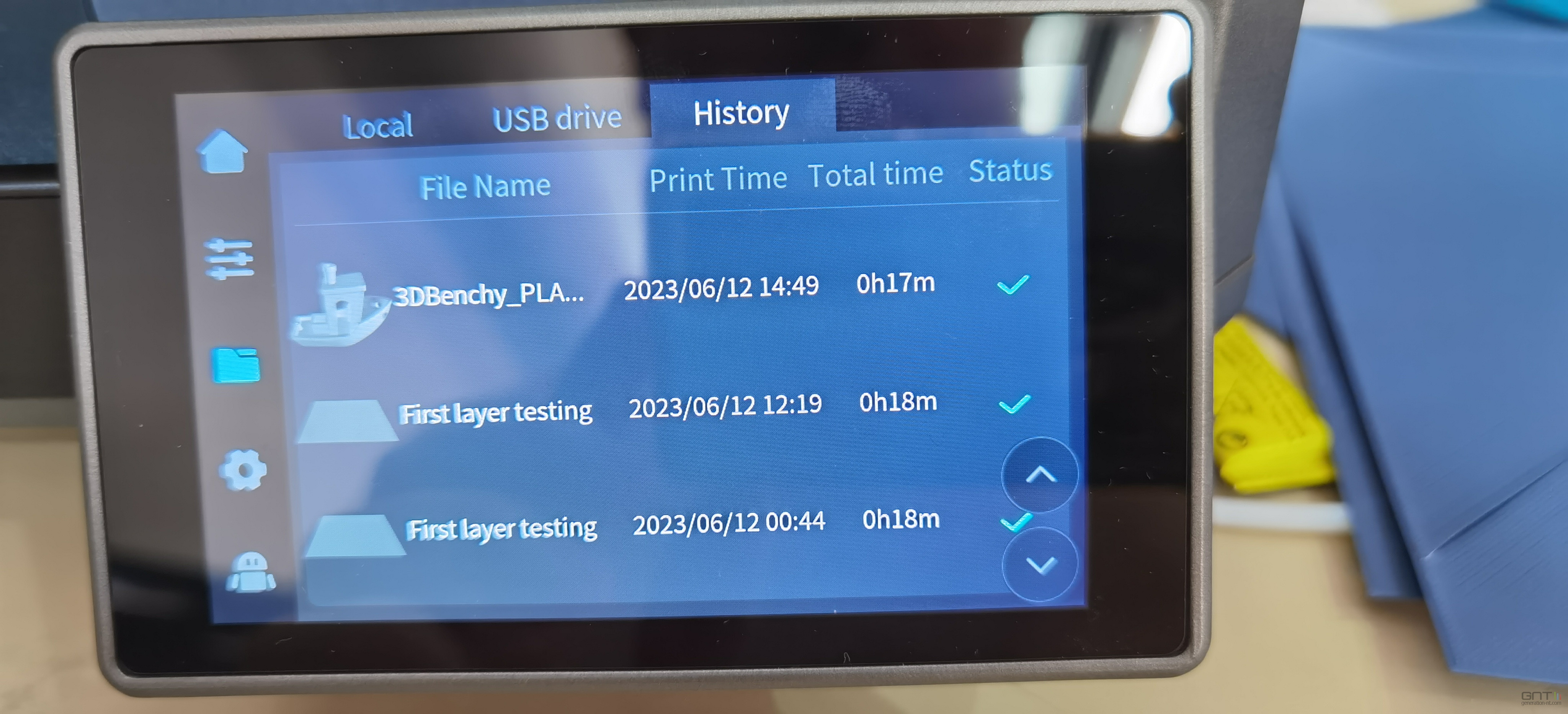

On peut ainsi accéder aux fonctionnalités de chauffe, ventilation, extrusion, déplacement des axes... On peut lancer une impression depuis la mémoire locale de la machine, la clé USB en façade, et visualiser l'historique des impressions. Il est également possible d'afficher un code QR permettant d'associer la machine avec son compte Creality Cloud pour lancer des impressions directement depuis l'outil en ligne de Creality.

Notons que, pour l'instant, l'interface ne propose que deux langues : anglais et chinois.

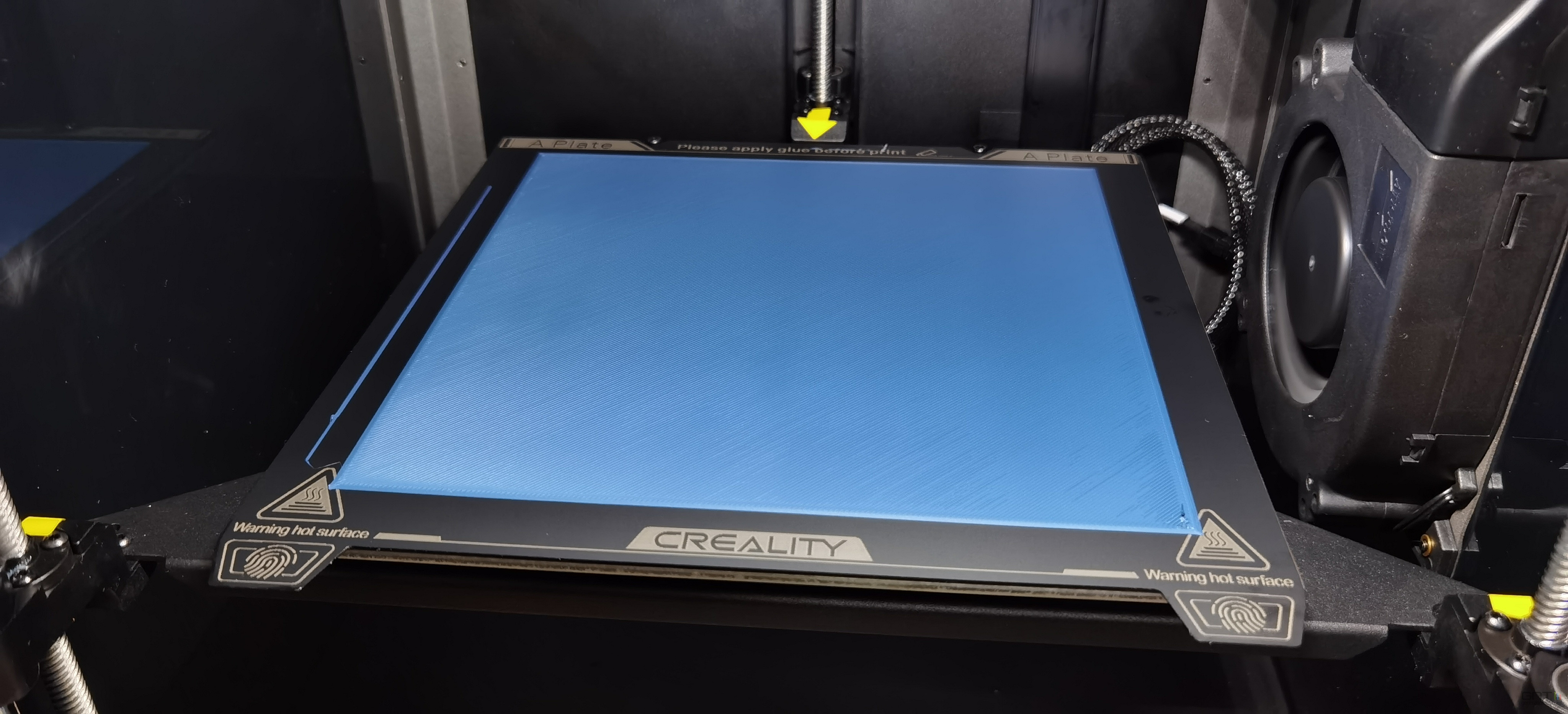

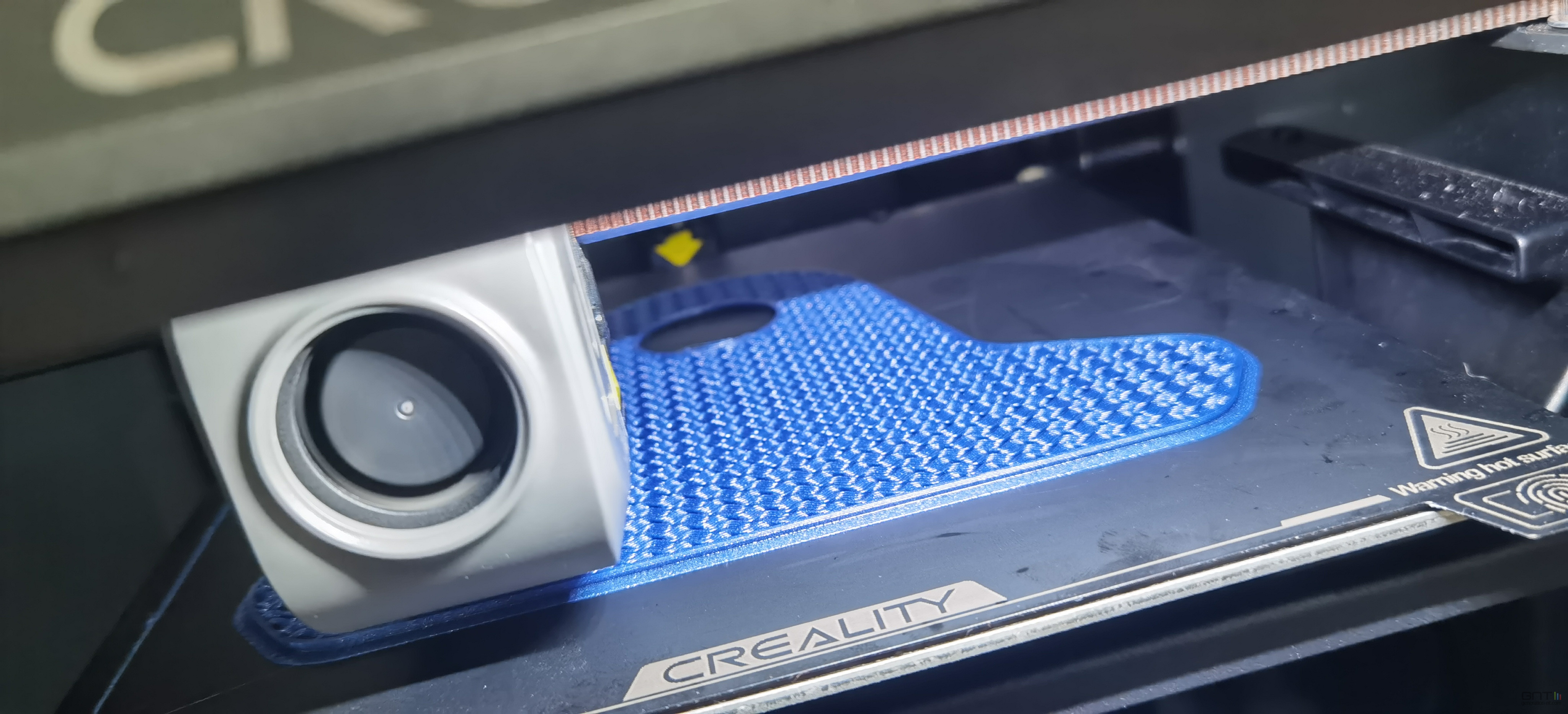

Creality livre des fichiers de test sur sa clé USB, le premier étant un test de leveling du lit : un carré qui occupe une grande partie du lit sur une seule couche de hauteur et permet de vérifier le bon réglage du mesh de calibration. Impression sans souci majeur qui permet de découvrir un processus de calibration assez étonnant.

Lorsqu’on lance une impression depuis l'écran, une option "calibration" est cochée par défaut. Si l'option est cochée, alors l'imprimante lancera un "mesh", soit une prise de mesure sur plusieurs points (25 en tout) afin de réaliser une représentation en 3D du lit pour la compensation de hauteur lors de l'impression.

Dans tous les cas le script de démarrage dans le fichier Printer.cfg intègre divers processus de calibration. Notamment une chauffe partielle suivie d'un essuyage automatique de la buse au fond du plateau pour retirer toute trace de filament, ce qui permet ensuite à la procédure de prise de mesure pour le leveling de ne pas être faussée. Lors des différentes prises de mesure, la tête de l'imprimante réalise des vibrations tout comme le lit afin de resynchroniser les moteurs entre deux prises afin là encore de s'assurer que la prise de mesure n'est pas faussée.

Tout ce protocole nécessite quelques minutes, mais assure d'une première couche toujours parfaite : à aucun moment nous n'avons eu à corriger et c'est tant mieux puisque Creality n'en laisse de toute façon pas l'occasion, aucun réglage en cours d'impression n'est proposé du moins pas de Babystep à l'horizon...

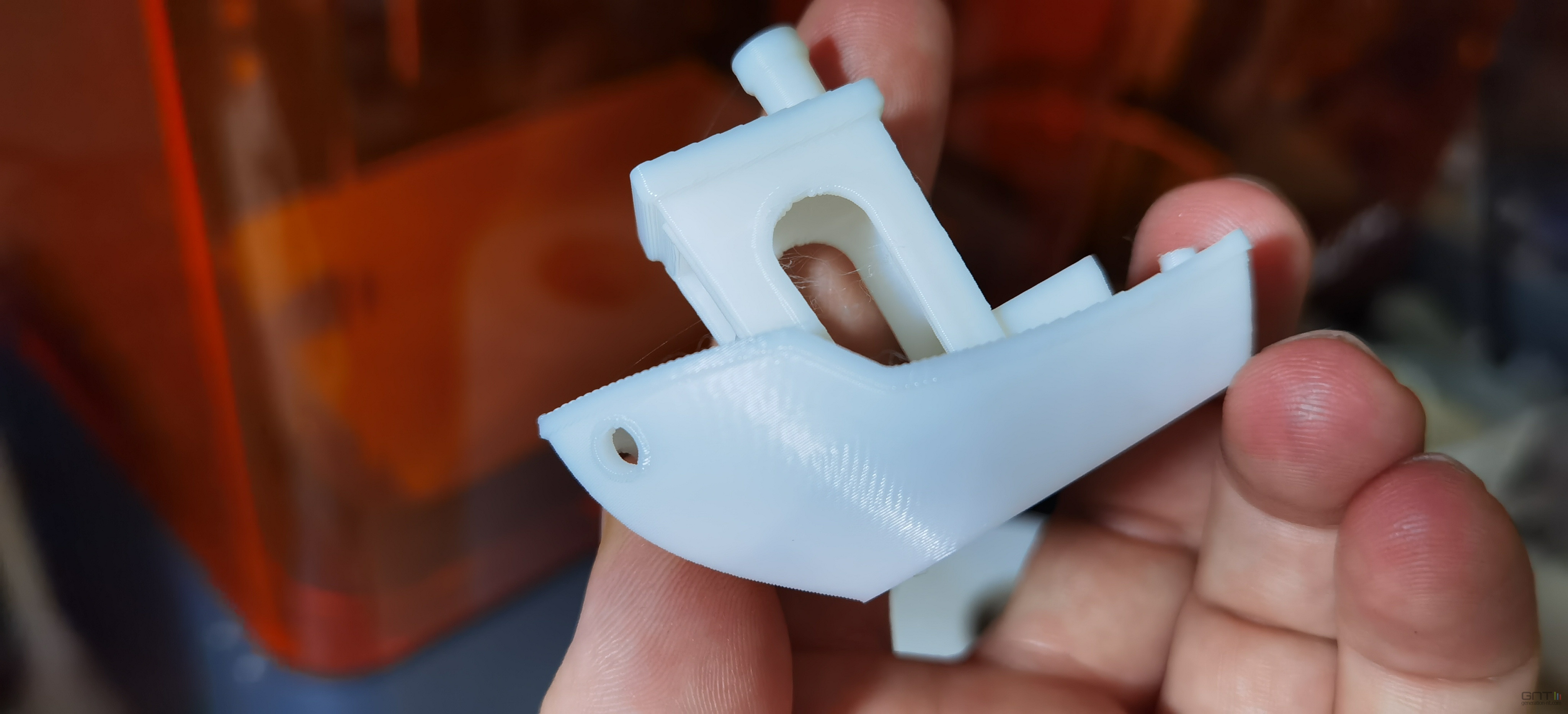

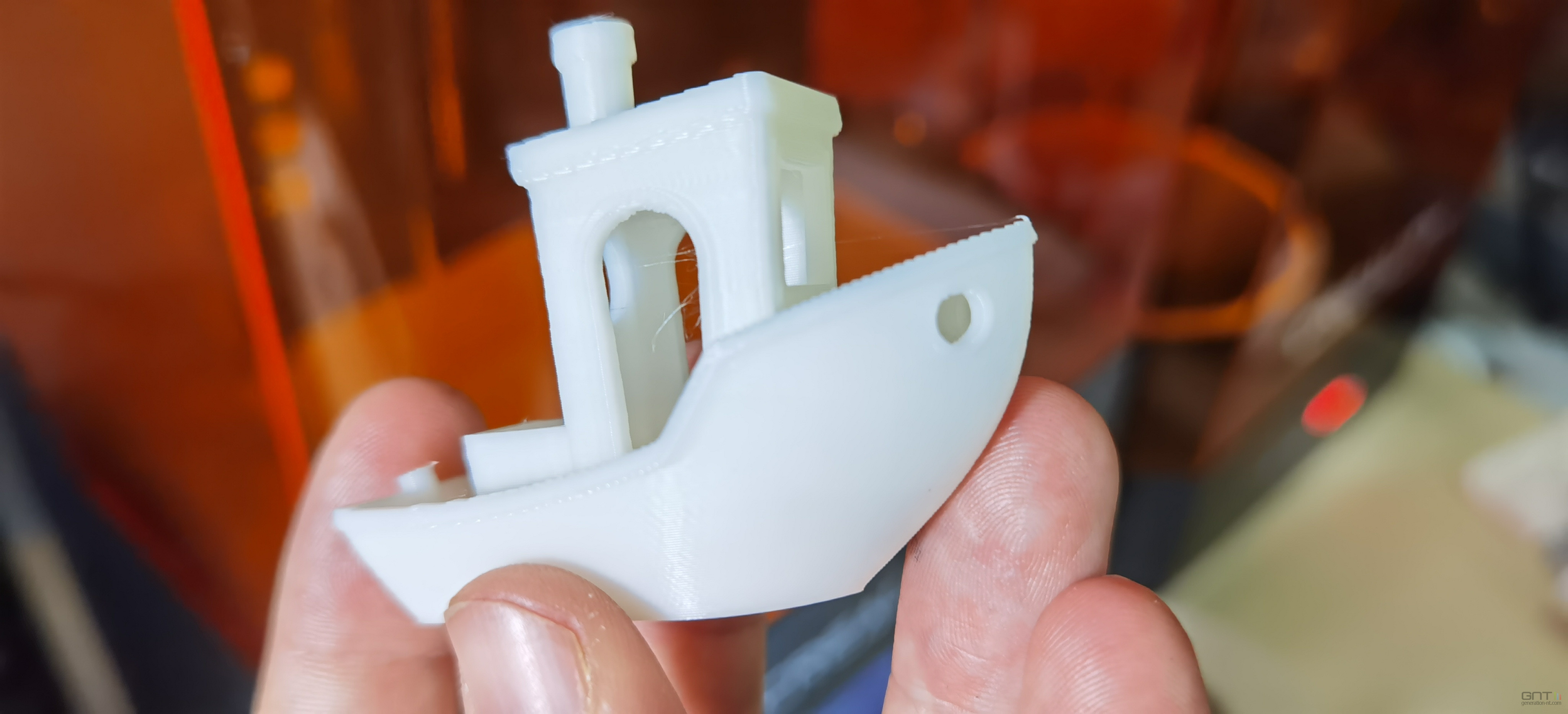

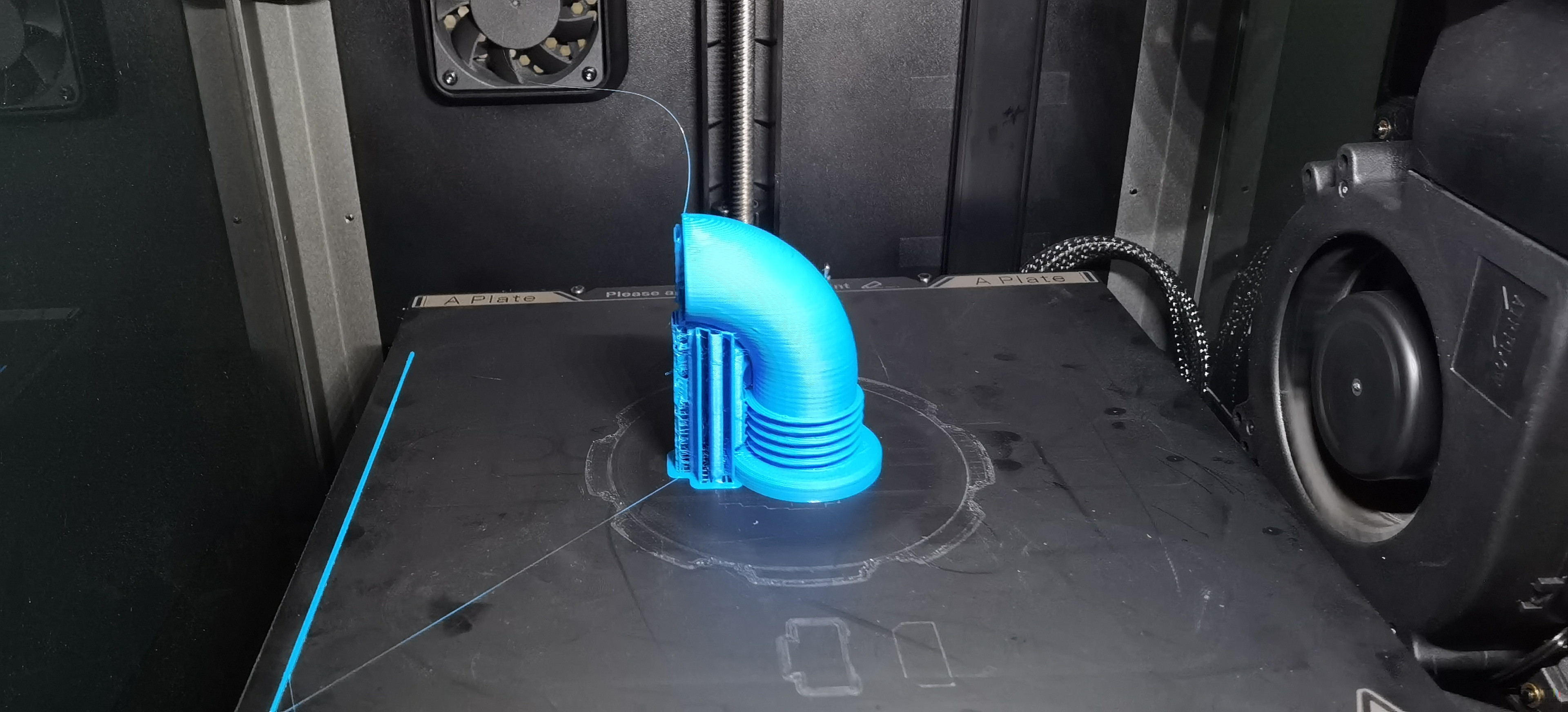

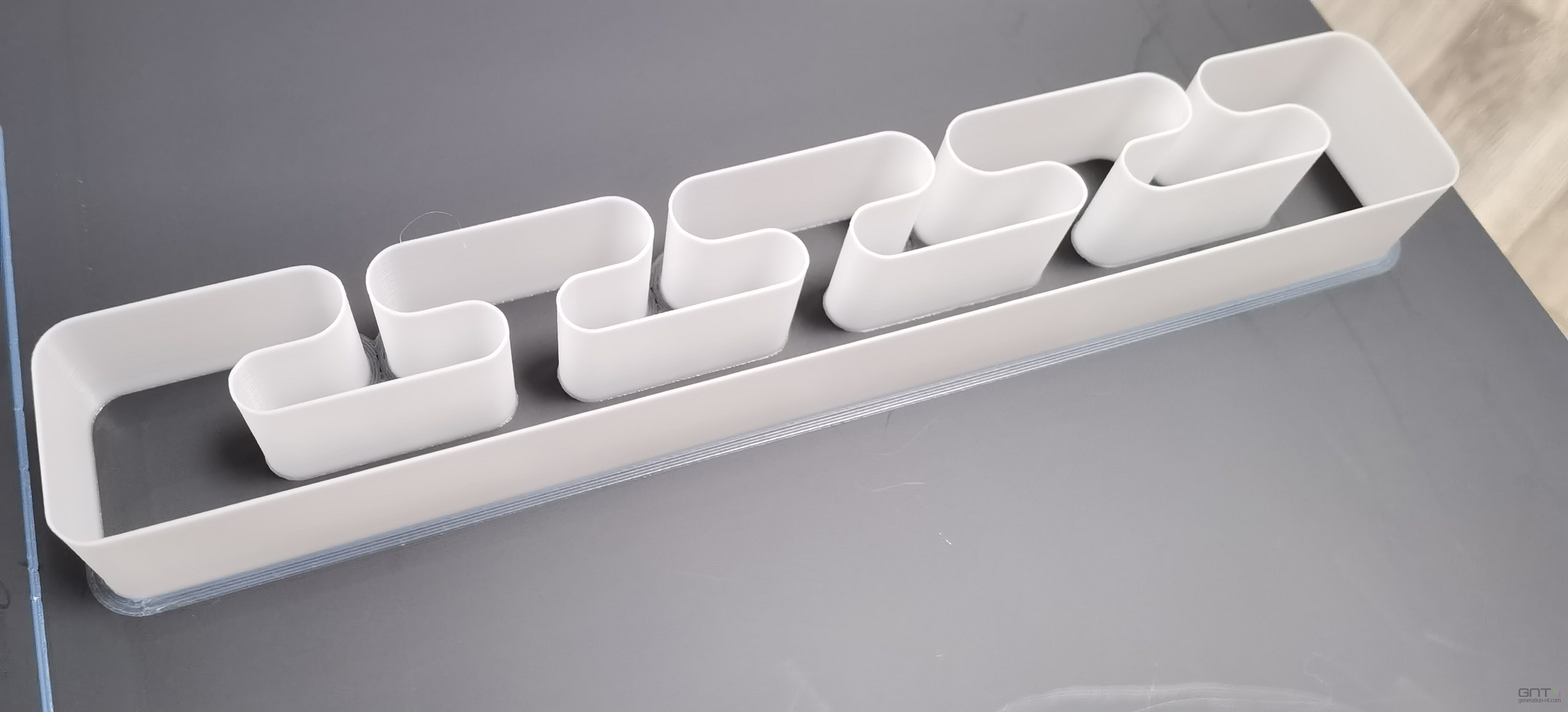

En blanc : Hyper PLA Creality, Benchy de 17 min sans défaut. En bleu : filament Winkle bleu ciel qui nécessite des ajustements de vitesse et de rétraction sous peine de bouchon.

On apprécie la montée en température dans un temps record : de 30°C à 220°C en 44 secondes chrono ! En outre, les options de PID ne sont pas disponibles sur la machine ni sur l'interface Web, heureusement que Creality a bien réglé les valeurs, mais gare aux problèmes en cas de changement de matière au niveau de la buse !

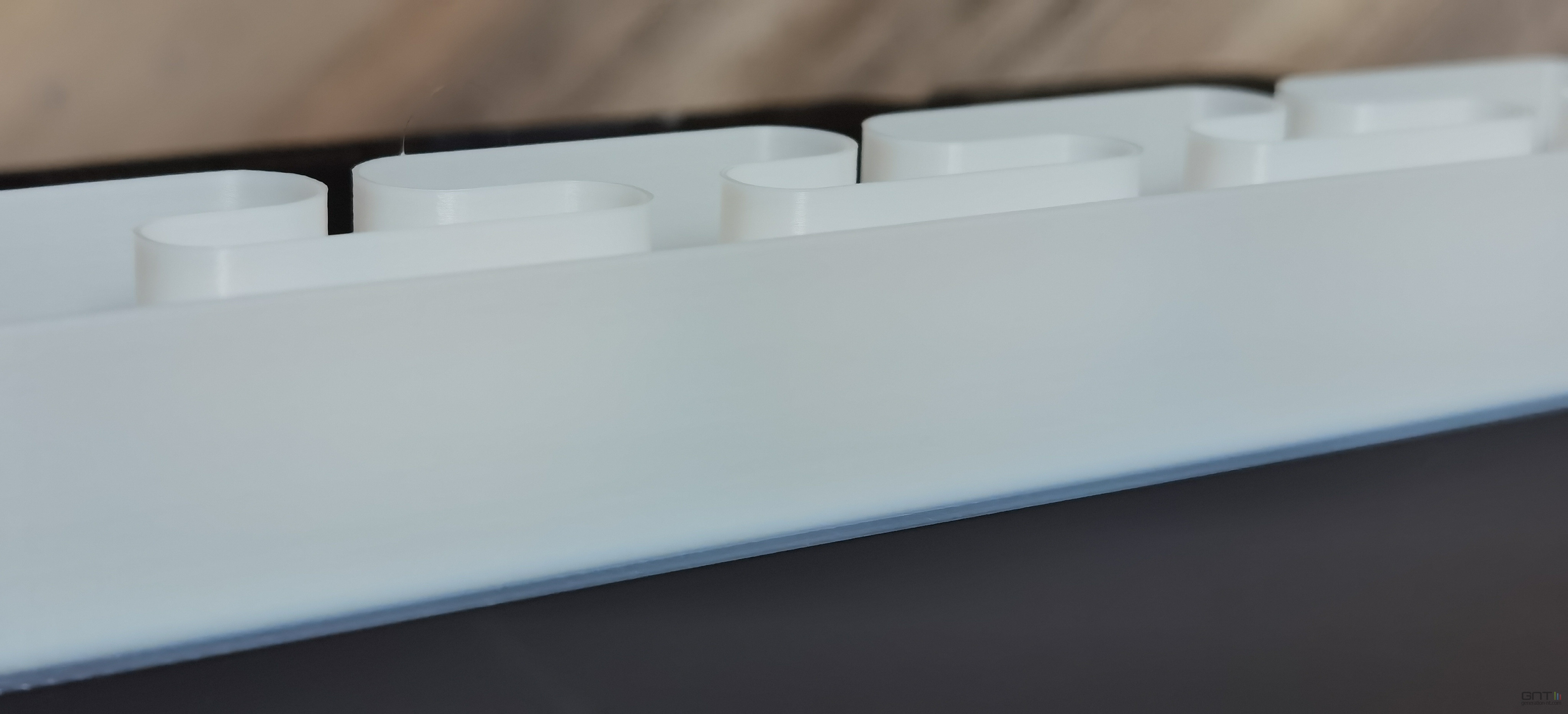

L'impression test une fois terminée, on apprécie le rendu très propre et on félicite le plateau magnétique qui n'est ni en PEI ni en revêtement Bluidtack, mais offre une adhésion étonnamment bonne. Il ne semble pas trop craindre les coups de spatule, à voir dans le temps si l'usure s'invite prématurément. Dans tous les cas, il sera remplaçable facilement puisqu'au format 235 x 235 mm commun à la Ender 3 et nombre d'autres machines du marché.

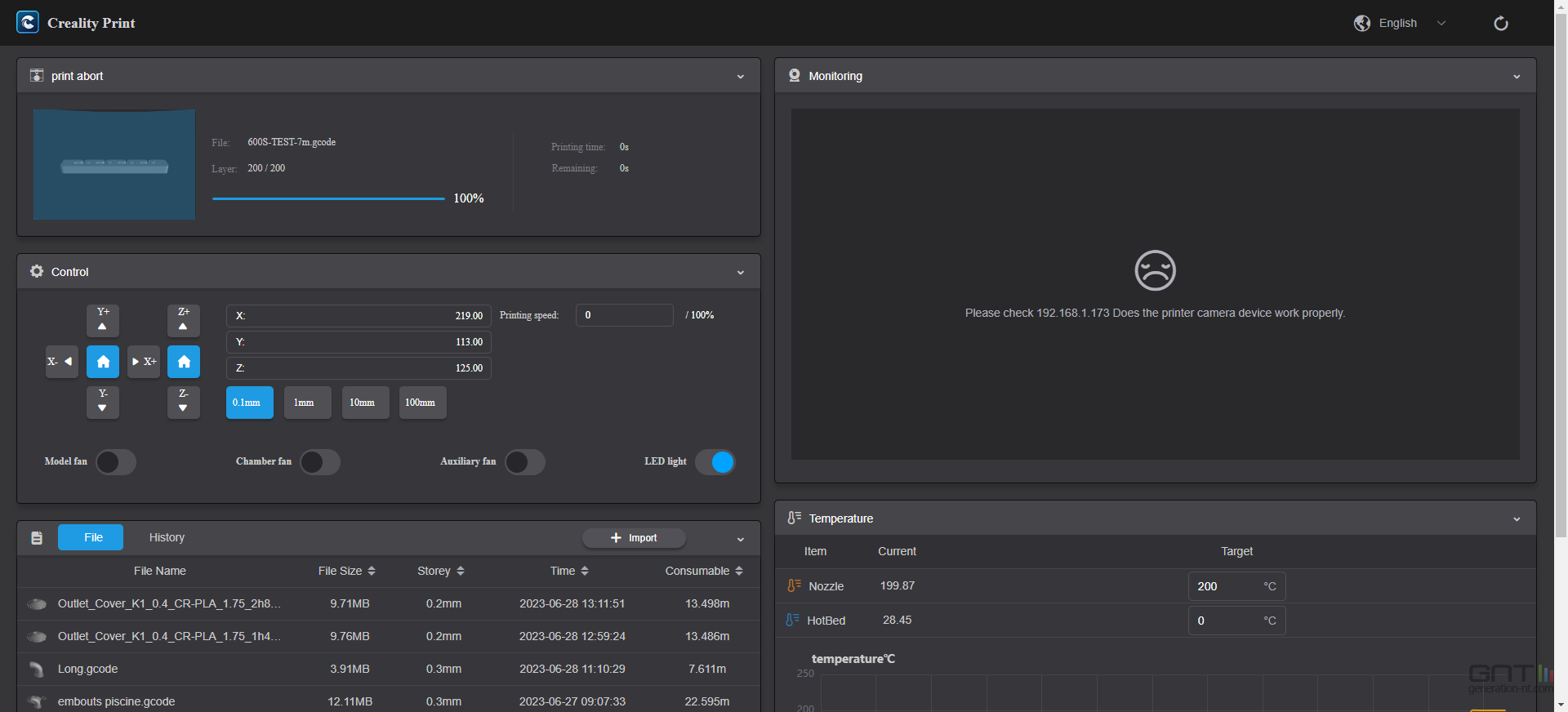

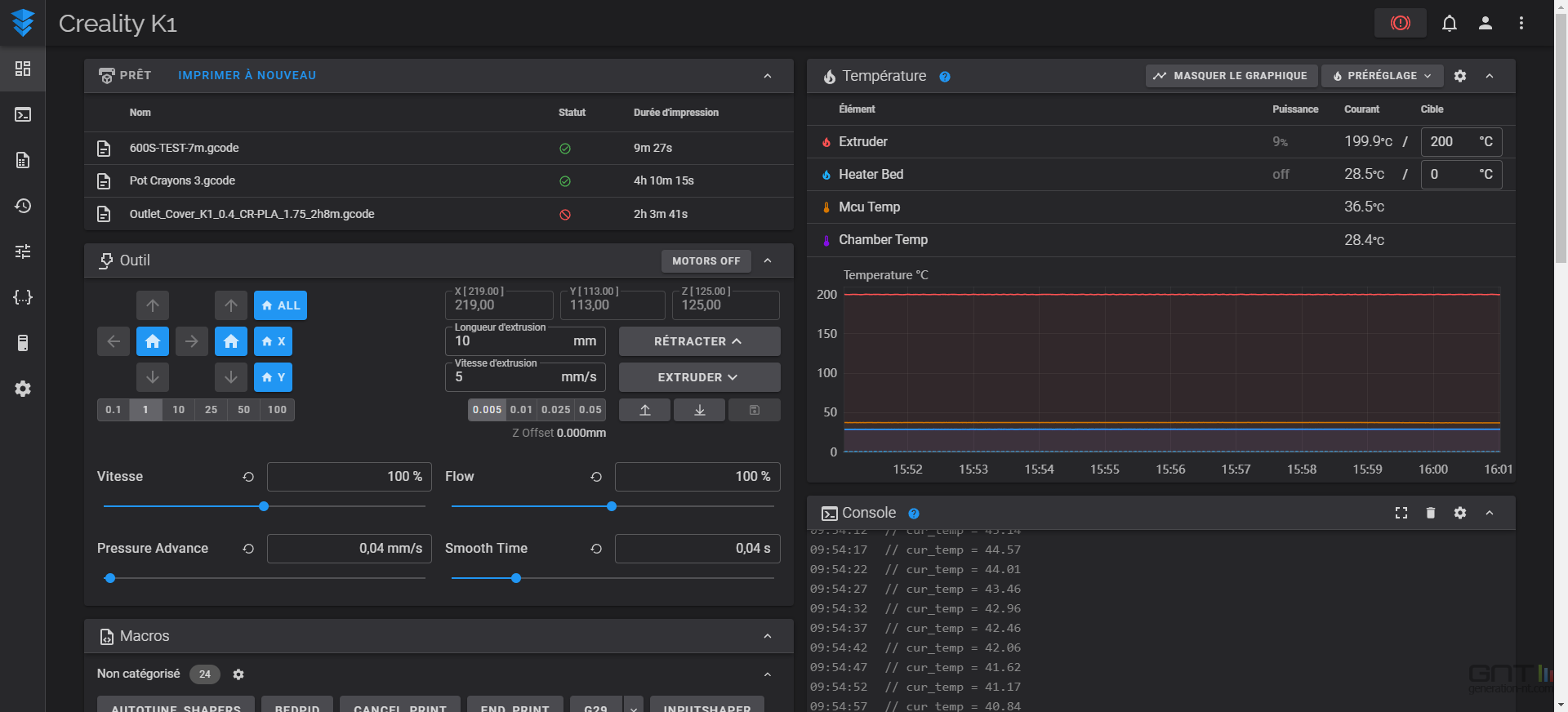

Celles et ceux qui ne souhaiteraient pas passer par l'écran de l'imprimante pourront la gérer directement depuis l'interface Web en se connectant tout simplement via l'IP de l'imprimante qui s'affiche à l'écran dans les réglages. On retrouve une interface minimaliste bien éloignée de Fluidd ou Mainsail avec des possibilités limitées : déplacement des axes, gestion des ventilateurs, lancement des impressions et envoi en glisser déposé.

Notons à ce niveau que Creality opère un bridage que je trouve personnellement excessif sur les fonctionnalités. La marque revendique l'utilisation de "Creality OS 2.0" qui n'est en fait qu'une surcouche de Klipper. On ne peut ainsi même pas accéder à la prévisualisation de l'état du plateau, on ne peut pas non plus créer de préréglages de préchauffe en fonction du filament, il n'est même pas possible de télécharger les fichiers d'impression pour les stocker ou les étudier...

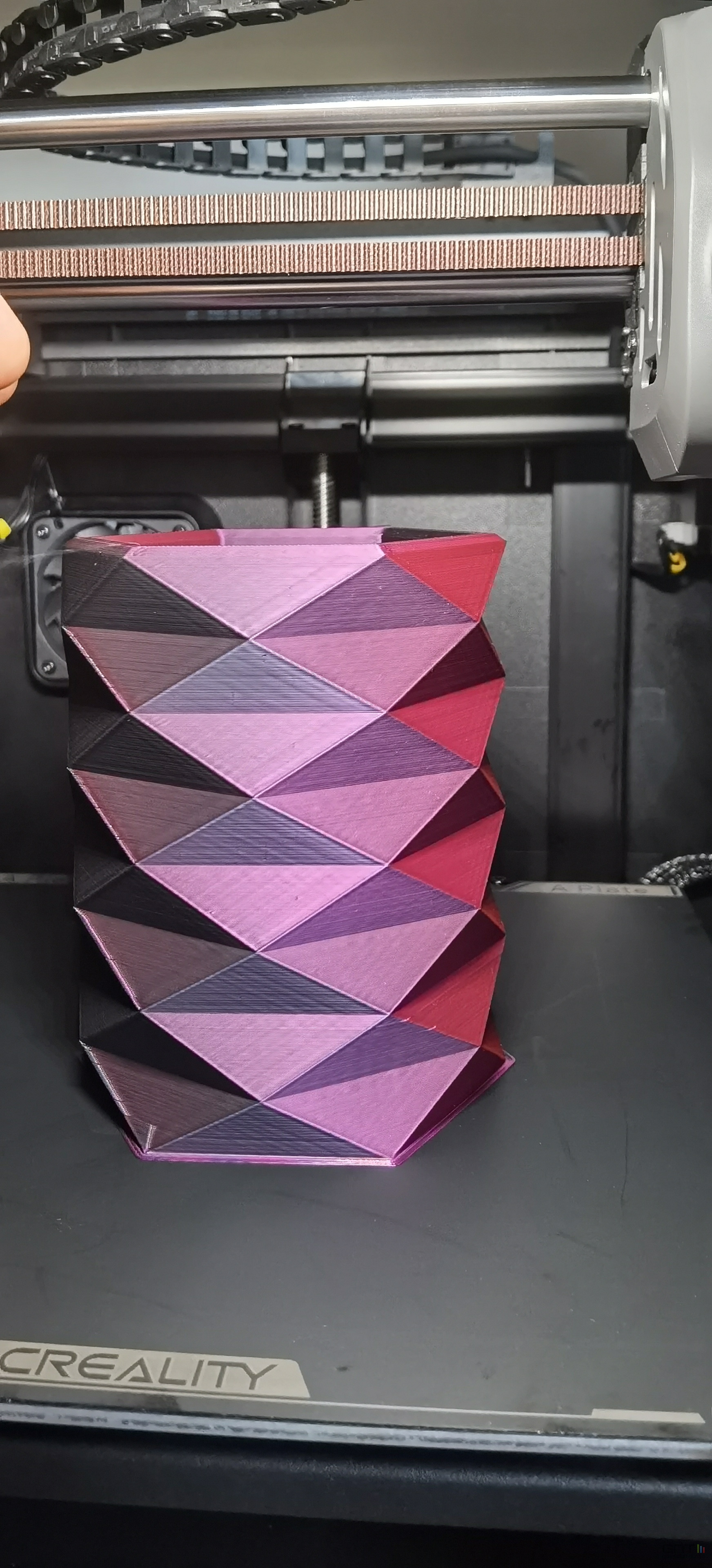

Pas de problème avec le Dual Silk Eryone Noir/rose / ni avec l'Arianeplast recyclé sur le Benchy de 17 min

Cerise sur le gâteau, on ne peut pas du tout accéder aux fichiers relatifs au réglage de la machine (Printer.cfg), ni même développer une quelconque macro sur mesure. Enfin et c'est un comble pour une machine qui mise une grande partie de sa communication sur la vitesse : on ne retrouve aucune donnée relative à la vitesse d'impression ni sur l'écran, ni sur l'interface Web.

Résultat moyen avec le filament Winkle Jaune, Benchy en 17 min

On peut expliquer assez facilement ces bridages par la volonté de Creality de fournir une machine "clé en mains" tout en évitant aux novices d'aller fouiner au risque de rendre leur machine inutilisable. C'est le propre de Klipper et un de ses avantages comparé à Marlin : pas besoin de compiler de firmware et de flasher, il suffit d'éditer un fichier texte (Printer.cfg) pour gérer les paramètres de la machine.

Je veux bien comprendre que Creality protège sa machine des utilisateurs maladroits ou peu avertis qui seraient sujets à modifier des valeurs au risque d'endommager leur machine ou d'avoir des problèmes d'impression. Néanmoins, il aurait sans doute été judicieux de proposer une double interface de façon native (Fluidd ou Mainsail) pour les utilisateurs plus avertis qui souhaitent prendre pleine possession de leur machine et exploiter ainsi son plein potentiel.

Tous les filaments ne réagissent pas de la même façon aux hautes vitesses (Arianeplast Recyclé)

Notons qu'il est possible d'accéder à une interface Fluidd au prix d'un "piratage" de la distribution en place afin de récupérer un accès en SSH et réactiver l'accès à l'interface Fluidd sur le port 4408. Le but n'étant pas d'inviter les utilisateurs à réaliser la manipulation, sachez néanmoins que des tutoriels sont trouvables assez facilement sur la toile, certains même en Français.

Qualité d'impression

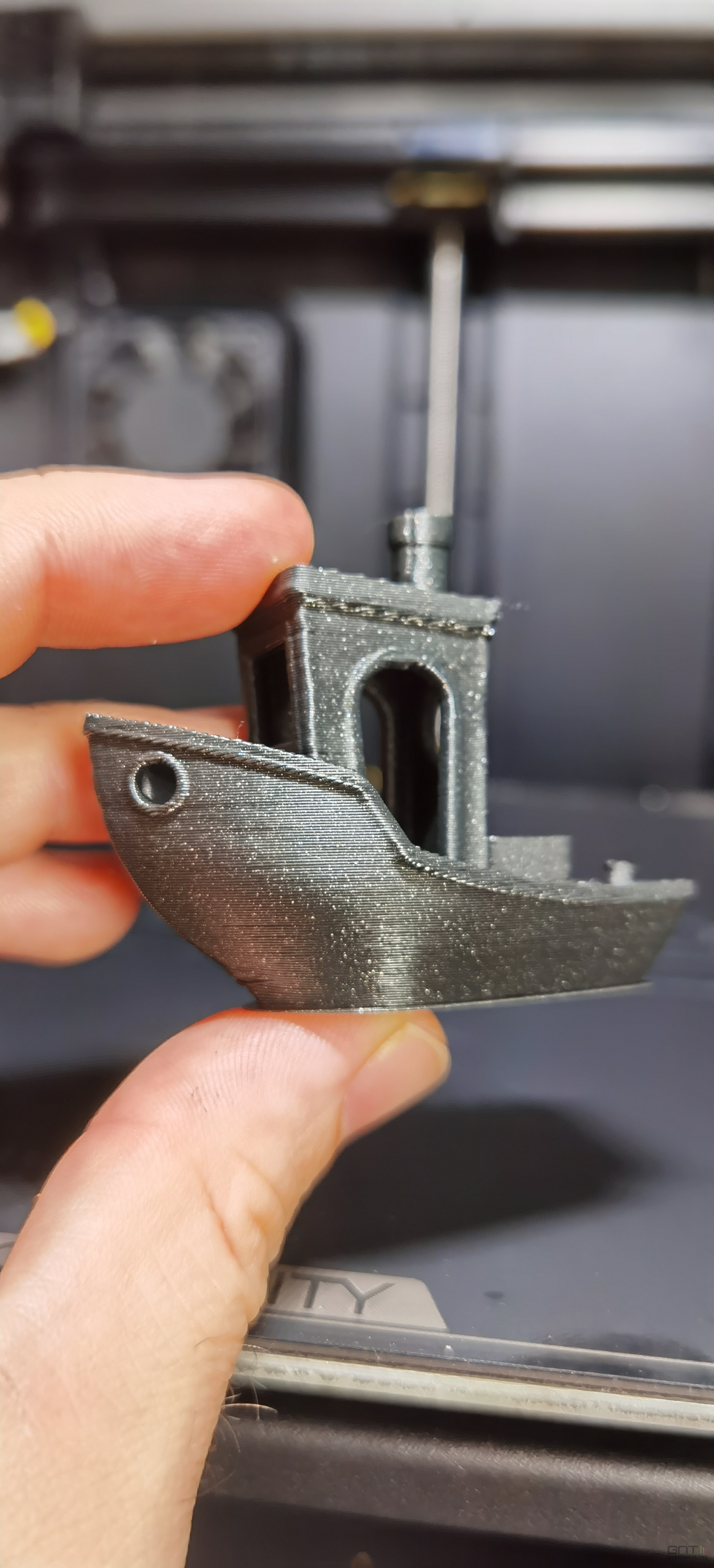

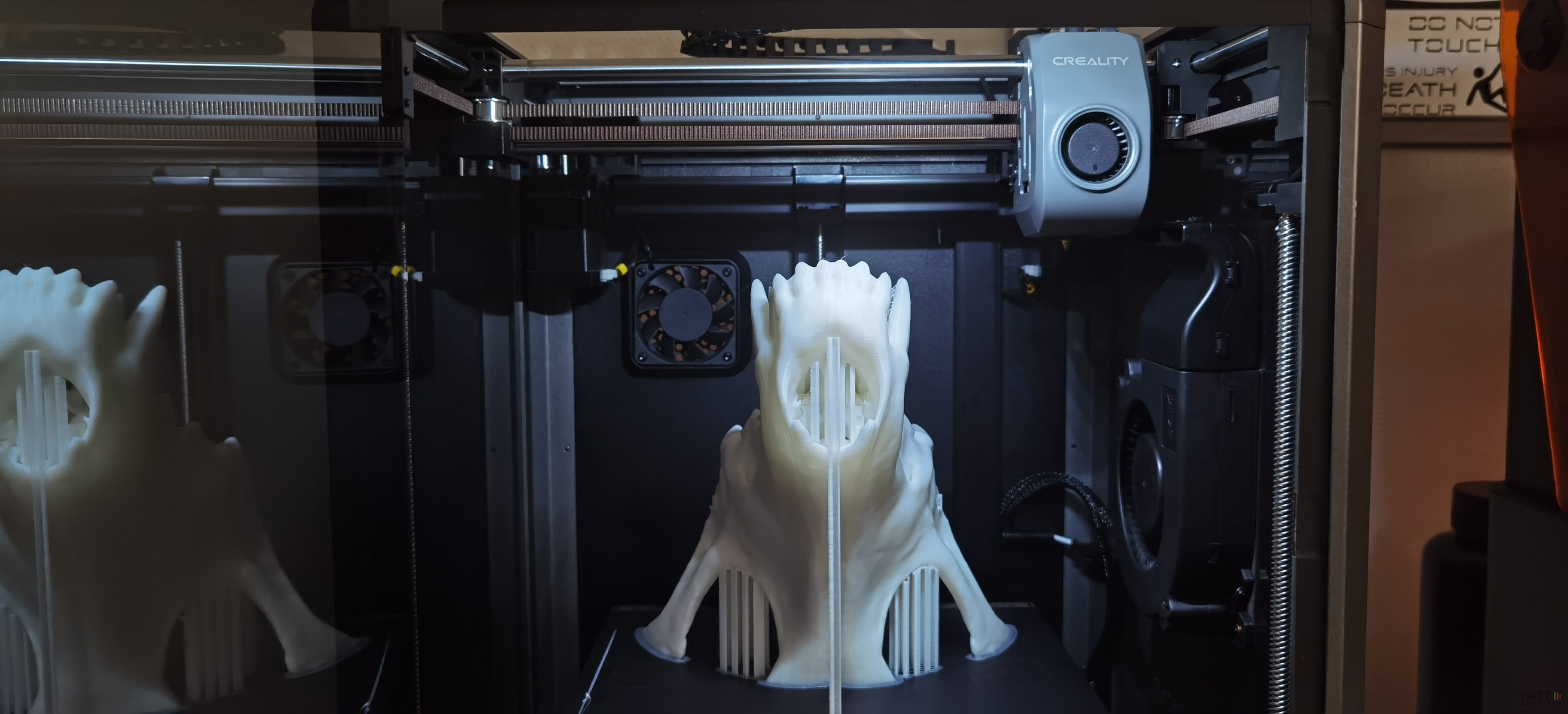

N'y allons pas par quatre chemins : oui, la K1 est une machine rapide, et même ultra rapide. La voir évoluer à 600 mm/s sur le fichier test dédié qui propose une impression en mode vase avec une ligne droite de quasiment 20 cm est tout simplement satisfaisant...

Maintenant il y a quelques limites à cette notion de vitesse. D'une part, cela se fait, sur la K1 au prix d'un bruit assourdissant. Plus on imprime vite, plus les contraintes mécaniques cèdent la place aux contraintes physiques : les déplacements ne sont pas un problème, mais la gestion du refroidissement du plastique devient le véritable ennemi.

Concrètement, pour imprimer vite et en dehors de toute considération mécanique, il faut pouvoir refroidir le filament dès sa sortie de la buse pour qu'il se solidifie immédiatement. Problème : plus la vitesse est importante, plus le débit est important et plus il faut chauffer le filament pour qu'il puisse s'écouler correctement. Il faut donc une ventilation à la fois performante et précise.

Sur la K1, le ventilateur de tête n'est pas suffisant et c'est donc le ventilateur latéral qui vient en appui. Malheureusement les deux ventilateurs se veulent particulièrement bruyants, voire assourdissants... La K1 trouvera ainsi sa place dans un atelier sans aucun problème, mais pas dans un bureau et encore moins dans une chambre.

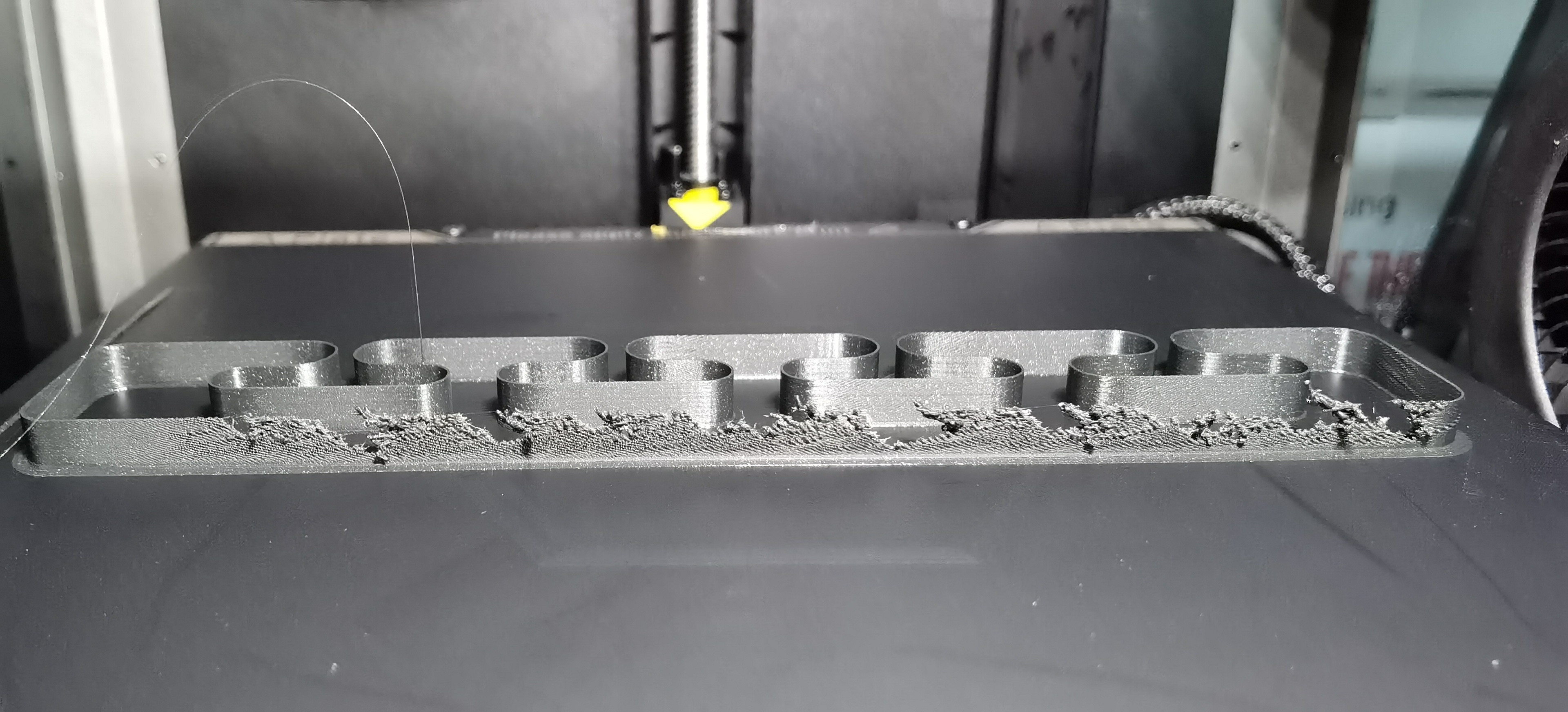

Concernant les notions de vitesse, il faut prendre en compte que tous les filaments ne seront pas à même d'être imprimés à 600 mm/s sans poser quelques problèmes, qu'il s'agisse de liaison intercouche ou plus vraisemblablement de phénomènes de sous-extrusion. Creality met en avant un filament spécial baptisé "Hyper PLA" qui se veut plus fluide que le PLA standard tout en étant plus à même de supporter de plus hautes températures.

Globalement, on imprimera à haute vitesse assez simplement les filaments comme le PETG, l'ABS, l'ASA et même le polycarbonate. Pour ce qui est du PLA, la configuration Full Metal de la tête nous a posé quelques problèmes avec certaines marques avec un phénomène de gonflement et de bouchons au bout de quelques minutes. D'autres PLA n'ont pas posé de problème particulier même à plus de 400 mm/s, il faudra donc s'atteler à mener des tests et à multiplier les réglages pour trouver le bon équilibre.

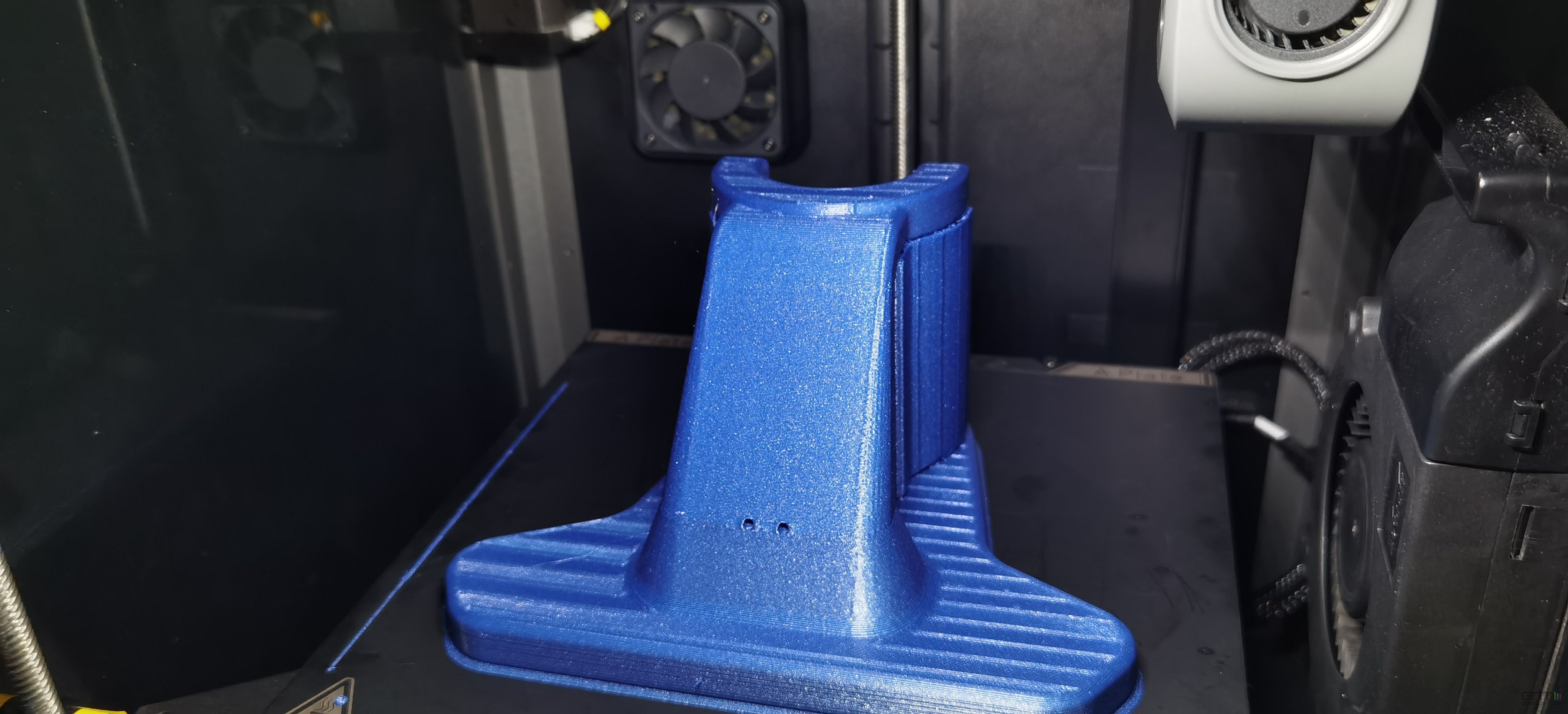

Autre chose à prendre en compte : même si l'input shaping permet de limiter les effets de ghost et ringing sur les pièces, il est certaines formes qui ne pourront pas être imprimées à pleine vitesse. Pas question ainsi d'imprimer du porte à faux important à 600 ni même à 300 mm/s, il faudra systématiquement adapter les vitesses à chaque type d'impression : remplissage, contour intérieur, contour extérieur, ponts...

Pour démystifier un peu l'argument marketing des 600 mm/s avancé comme le principal atout de la K1 et de toutes les autres machines sous Klipper du moment : oui il est possible d'atteindre ces vitesses, mais vos impressions ne se feront pas à 600 mm/s 100% du temps. Ces vitesses sont des vitesses "max" qui ne concernent souvent que le remplissage, ou quelques rares cas de périmètres (en mode vase et en ligne droite). Les notions d'accélération sont à prendre en compte, et une impression peut comprendre une bonne quinzaine de types d'impression, chacune avec un réglage d'accélération et vitesse qui lui est propre, de 80 mm/s à 600 mm/s dans le meilleur des cas.

Avec le filament Hyper PLA de Creality, les résultats sont impeccables à 600mm/s sur la ligne droite

On ne peut pas en dire autant avec le filament Eryone Navy Blue Matte

Reste qu'il est à la charge de l'utilisateur de trouver les meilleurs compromis pour exploiter la K1 qui reste un monstre de puissance, à l'image d'un diamant brut qu'il faudra façonner progressivement pour en révéler tout l'éclat.

Dans son ensemble, la K1 donne d'excellents résultats, et le réglage de base de la machine sous Creality Slicer limité à 300 mm/s est un bon compromis. Avec ce profil, la K1 se régale d'à peu près tous les projets et tous les filaments, avec une qualité d'impression étonnante. Même les porte à faux ne présentent pas de défaut particulier.

Mention particulière pour les pieds en caoutchoucs sur lesquels se monte la K1 : ils proposent une absorption des vibrations étonnante. La structure de la machine reste ainsi stable, du moment qu'elle est posée sur un support lui-même suffisamment stable. Même à haute vitesse, la machine ne tremble pas outre mesure, du moins pas plus qu'une Voron 2.4 300 lancée à 600 mm/s.

La K1 se régale du PETG : aucun défaut d'impression visible, même à 400 mm/s

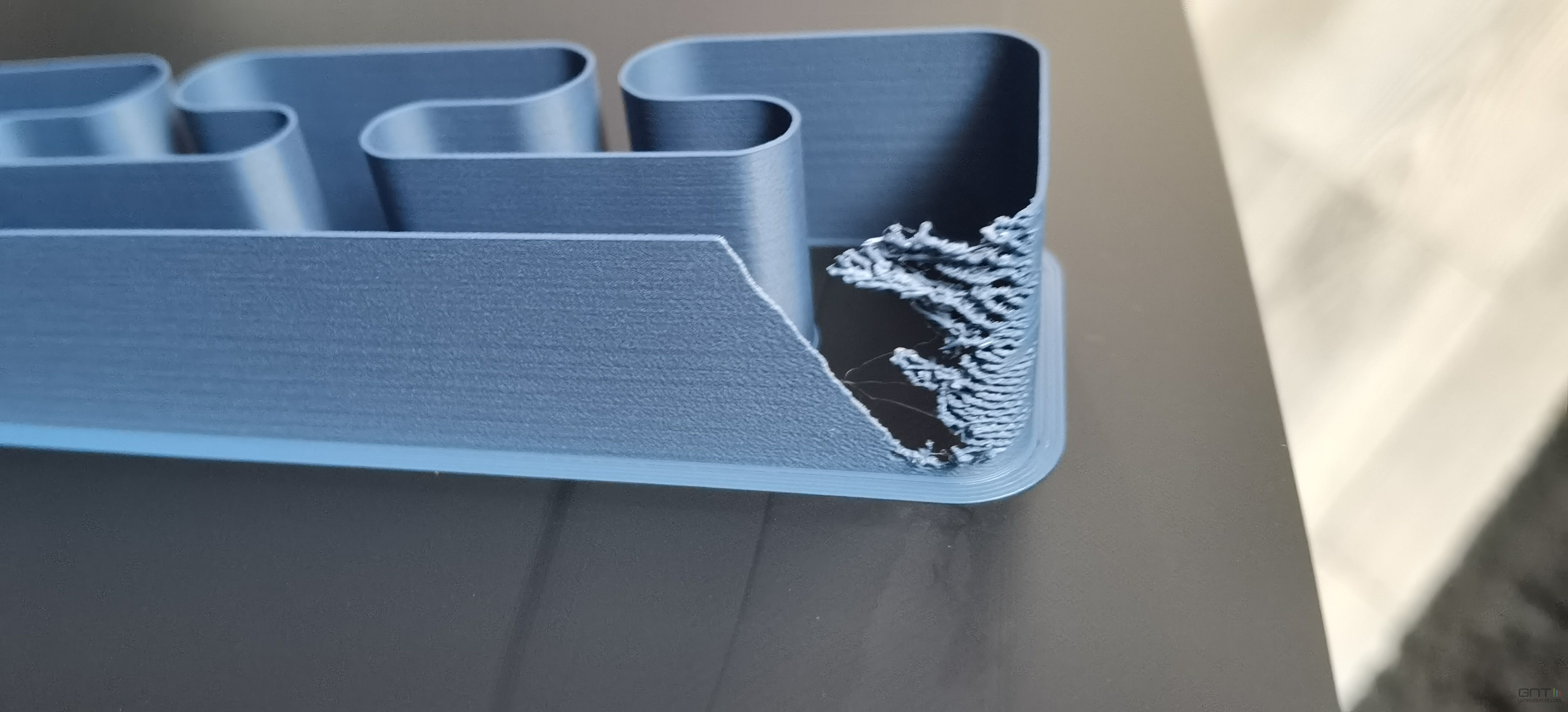

Les problèmes rencontrés

Il n'y a pas grand-chose à reprocher du côté de la qualité d'impression : l'extrudeur à double engrenage fait parfaitement bien son travail. Néanmoins on peut tout de même critiquer le choix d'avoir souhaité intégrer le PTFE dans la chaine de guidage, ce qui entraine des angles particulièrement aigus et peut parfois amener à de la sous-extrusion. J'ai pour ma part rapidement retiré le PTFE de la chaine pour le laisser libre.

La manipulation ne prend pas plus d'une minute, néanmoins, si l'on installe le capot magnétique supérieur, il faut d'exposer à des rayures peu esthétiques...

Le PTFE dans la chaine apporte des contraintes énormes. Conseil : sortez le !

Certains utilisateurs ont également noté que dans certaines configurations, lorsque la tête venait au fond à gauche du plateau, la chaine venait appuyer sur le levier d'extrudeur jusqu'à le faire changer de position : il s'ouvre alors et les roues n'entrainent plus le filament. Je n'ai moi-même pas rencontré ce problème particulier.

J'ai été confronté, comme évoqué plus haut, à quelques problèmes de bouchons avec certains filaments, au point de me donner l'envie de démonter la tête afin d'une part de vérifier l'origine des bouchons, mais aussi de profiter de l'occasion pour en apprendre un peu plus sur le montage.

Si la tête est particulièrement design et petite, comme toujours dans ce cas, l'intégration fait que le démontage tourne vite à l'épreuve de force : des vis de toutes les tailles, cartes électroniques, connecteurs minuscules... Il faut compter 10 bonnes minutes pour démonter le tout, une fois que l'on sait quoi dévisser et dans quel ordre... Bref, la manutention pourrait se présenter comme une corvée. Néanmoins, il n'y a normalement pas besoin d'intervenir souvent d'autant que la buse est démontable d'une main : un mécanisme permet de maintenir le tout et il suffit d'une clé pour la changer en quelques secondes.

Crâne de loup taille réelle, en Hyper PLA Creality, 4 pièces assemblées, temps d'impression total : 20h

Autre point qui ne concernera pas tout le monde : j'ai indiqué qu'il était possible de piloter la machine depuis l'interface Fluidd après un piratage partiel de cette dernière. Si tout fonctionne bien, lancer une impression depuis Fluidd ne permet pas de visualiser le travail en cours sur l'écran de l'imprimante, ni même d'intervenir de quelque sorte qu'il soit. Sur ce point en particulier, Creality a annoncé que le firmware serait plus ouvert dans les mois qui viennent, avec éventuellement la possibilité d'accéder directement à Fluidd ou Mainsail et donc de personnaliser son imprimante à loisir, chose que nous surveillerons avec attention.

Après le retour de nos critiques, la marque nous a annoncé avoir justement planché sur les problèmes liés à l'extrudeur et à la sonde de leveling sur la K1 Max qui sortira prochainement, ce qui explique le retard accumulé par la machine ces dernières semaines.

Bilan

Dans son ensemble, la K1 est une réussite : son design est particulièrement soigné, la conception est bonne et le tout s'avère aussi flatteur à la rétine que solide.

Comme toujours chez Creality, la qualité des matériaux est impeccable, les finitions sans reproches et le packaging dépassent nos attentes (qui livre un second extrudeur et une tête complète en plus de sa machine ???).

La plaque du lit chauffant est étonnante d'efficacité, les macros de nettoyage de la buse avant de réaliser le leveling sont bien pensées et permettent d'obtenir à chaque fois une couche parfaite, sans aucune manipulation à réaliser.

Les vitesses d'impressions sont bluffantes et parfaitement respectées, dans les limites que l'on évoquait. Le port USB en façade permet une manipulation facile des impressions. La qualité d'impression est de haut vol, y compris à haute vitesse grâce à la prise en charge de l'Input Shaping (compensation des résonnances via accéléromètre). L'extrudeur ne nous a pas posé problème particulier, ni la tête qui se veut particulièrement rapide à chauffer.

L'interface tristoune et limitée de Creality

VS celle de Fluidd

On peut regretter les quelques déboires rencontrés avec la hotend Full Metal et certains filaments PLA : combiné aux chaleurs estivales au moment de ce test, on rencontre parfois des bouchons... Rien à redire toutefois avec le PETG, l'ABS et l'ASA qui sortent très facilement grâce au cloisonnement.

Au rayon des critiques, on peut également mentionner le bruit de l'ensemble du système de ventilation... Qui se veut malheureusement obligatoire si l'on souhaite atteindre de hautes vitesses d'impression.

Dernier point de critique : le bridage global de l'interface tant sur l'écran que sur le Web, avec néanmoins dans un premier temps la solution du crack permettant l'accès à Fluidd et dans un second temps l'annonce par Creality d'une ouverture d'ici à quelques mois.

Enfin, concernant le slicer Creality Print : il se veut accessible et propose un ensemble de profils dédiés aux filaments de la marque et à la K1 qui est prise en charge nativement. Il se veut dans la moyenne des slicers du marché et propose quelques fonctionnalités bien pensées, notamment au niveau des motifs de remplissage et de supports. La prise en charge de l'impression à distance est un plus appréciable. Mais globalement, le slicer ne devrait pas vous faire changer vos habitudes.

Globalement, la K1 est une machine qui tient toutes ses promesses : stable, rapide et précise, elle se veut idéale pour les utilisateurs à la recherche d'une machine capable de sortir des prototypes en un temps record, ou simplement des pièces plus rapidement que les traditionnelles cartésiennes sous Marlin que l'on retrouve majoritairement sur le marché.

Dans ces conditions, il nous tarde déjà de recevoir la K1 Max pour voir comment Creality aura corrigé les quelques défauts de jeunesse de cette K1.

Dans le cadre de sa précommande, vous pourrez trouver l'imprimante 3D Creality K1 au prix de 649 sur le site de la marque avec une expédition à partir du 31 juillet 2023 depuis l'Allemagne. A noter que pendant cette précommande, vous recevrez gratuitement deux paquets de filaments PLA Hyper Series d'un kg chacun dans des couleurs aléatoires.

Creality corrige son extrudeur et sa hotend

Face aux diverses remontées de problèmes d'extrusion à haute vitesse, Creality a planché sur sa combinaison extrudeur + tête d'impression afin de la réviser non seulement dans le but de gommer les défauts de la K1 sur la K1 Max, mais également pour proposer une solution aux détenteurs de K1.

Rappelons que lors de nos tests, certains filaments entrainaient le bouchage de la tête d'impression, l'extrudeur étant alors incapable de pousser la matière.

Le problème était localisé au niveau de la plaque arrière de l'extrudeur taillée dans un alliage métallique à la fois trop fin et trop sujet à dilatation. Passé quelque temps, la chaleur dégagée par le moteur entrainait une déformation de la plaque et un désalignement des roues d'entrainement du filament.

A gauche la nouvelle tête avec la jonction en cuivre, la thermistance séparée et le bloc céramique renforcé.

Creality nous a donc fait parvenir un kit d'évolution comprenant un extrudeur doté d'une nouvelle plaque métallique d'un alliage différent (l'alu chromé cède la place à l'acier sablé), plus épais, mais également une plaque de protection thermique en polypropylène. Avec cela, Creality envoie également une nouvelle tête avec un bloc céramique plus résistant et une thermistance séparée qui permettra un remplacement de sonde sans avoir à tout changer. Sur cette tête, la jonction avec le heatsink est désormais en cuivre pour un meilleur échange thermique.

Une fois ces deux pièces assemblées, nous avons constaté des effets immédiats : les filaments et pièces que nous n'étions pas parvenus à imprimer sont arrivés à terme et dans la qualité attendue. Les vitesses d'impressions élevées ne sont désormais plus problématiques et la K1 révèle enfin son plein potentiel pour s'installer comme l'une des meilleures imprimantes 3D du moment.

+ Les plus

- La qualité globale

- Le châssis super rigide

- La vitesse d'impression respectée

- La qualité d'impression

- La machine cloisonnée plus sécurisée

- Les moins

- Le bruit de la ventilation

- Le bridage logiciel